深穴加工をする際注意したいのが、まず穴が曲がって入っていかないか、だと思います。

特に重要になってくるのが以下2点。

- 追加でガイドピン穴等大事な穴をあけるとき

- 隣り合わせた穴や側面からの穴とぶつからないか

ガイドピンや製品となる穴には厳禁ですし、

隣り合わせた穴や多方向からあけられた穴とぶつかることで

そこから境に穴が曲がってしまうことがあります。

後者の場合はもう事前に図面を確認しておくしかないですが、

前者の場合は前もって対策できることがあります。

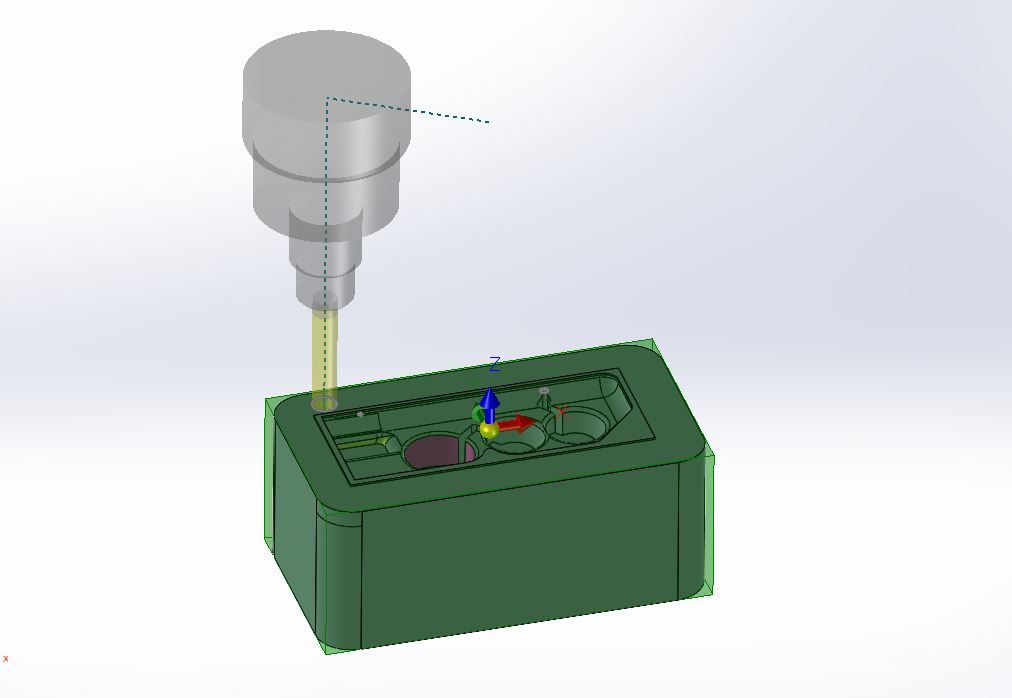

ガイドピンや製品ピンの穴をきれいにまっすぐあけるには?

目的の穴径よりも0.2~0.5mmくらい小さなドリルでまずあけるのが第一段階で

その後リーマを通すのが通常のやり方です。

例を挙げれば8mmの深さ50mmの貫通穴をあける場合、まず7.7mmのドリルで

50mm穴を貫通し、そのあとに8mmのリーマを通します。

しかし、ここでもし7.7mmの穴が曲がっていたら?どうなってしまうでしょうか。

8mmのリーマはそのまま入ってはいくのですが、

同じように曲がって入っていってしまうんです。

エジェクタピン等の穴であればほとんど気にすることのない程度のまがりでも

ガイドピンともなると致命的になります。

本来スーっと動くべき部分が引っ掛かったり止まってしまったり成形中に膨張によって

カシリがでて止まってしまったりしてはどうしようもありません。

そうなるとまた大きな穴をあけ直してガイドブッシュをいれるとか余計な手間がかかりますし、

そもそもブッシュも入れられない状況もあるでしょう。

ではなるべくまっすぐ穴をあけたい場合はどうしたら良いのでしょうか。

案内になる2枚刃のエンドミル等を利用する

まず、2枚刃のエンドミルで10mm程度の案内を付けます。

こうすることでリーマがまっすぐに入っていきやすくなります。

但し注意することとして、必ずコレットチャックにつけて案内をつけることです。

これをドリルチャックでやってしまうと、ドリルチャックでは

きちんとした芯円度が出ていないため正しい案内にはなりません。微妙にズレが出ます。

そしてもう一つ大事なのが、必ず2枚刃のエンドミル(主にハイス)を使うことです。

4枚刃のエンドミルだと径が微妙に大きいため(+0.01~2)、

案内を付けた穴がすでに大きくなってしまいます。

ピン等を通すと径が+0.01~2でもガタガタになってしまうんですよね。それでは当然案内にもなりません。

それに比べて2枚刃のエンドミルは微妙にマイナスしているので(-0.01~2)加工後には

ちょうど良い径(ほぼ±0)になります。その後のリーマもその案内を利用することができます。

まとめ

ではまとめです。

- ドリル加工後に2枚刃エンドミルで案内をある程度つける

- 2枚刃は必ずコレットチャック使用でドリルチャックは使わない

- エンドミルは4枚刃は大きくなるのでNG、必ず2枚刃で

ちなみに、近年登場したフラットドリルでも試してみましたが、

あちらも良さそうに見えて実はあまりよくありませんでした。

ある程度ラフな案内をつける程度ならOKなのですが、

しっかりした位置と寸法を出すには精度までは出づらく少々向いていないようです。

今回の方法はフライスやマシニングでのやり方であり、

ボール盤、ラジアルではそもそも不可能な内容です。

最後に20mmの穴を出す順序を例に出して終わります。

- 19.5mmのドリルであける

- 20mmの2枚刃で15mm程度もむ

- 20mmのリーマを通す

関連記事

リアクション投稿

コメント一覧 (3件)

[…] G73,G83等深穴加工で注意したいこと リーマ等で大事な穴を真っすぐあけるコツ […]

[…] G73,G83等深穴加工で注意したいこと リーマ等で大事な穴を真っすぐあけるコツ […]

[…] G73,G83等深穴加工で注意したいこと リーマ等で大事な穴を真っすぐあけるコツ […]