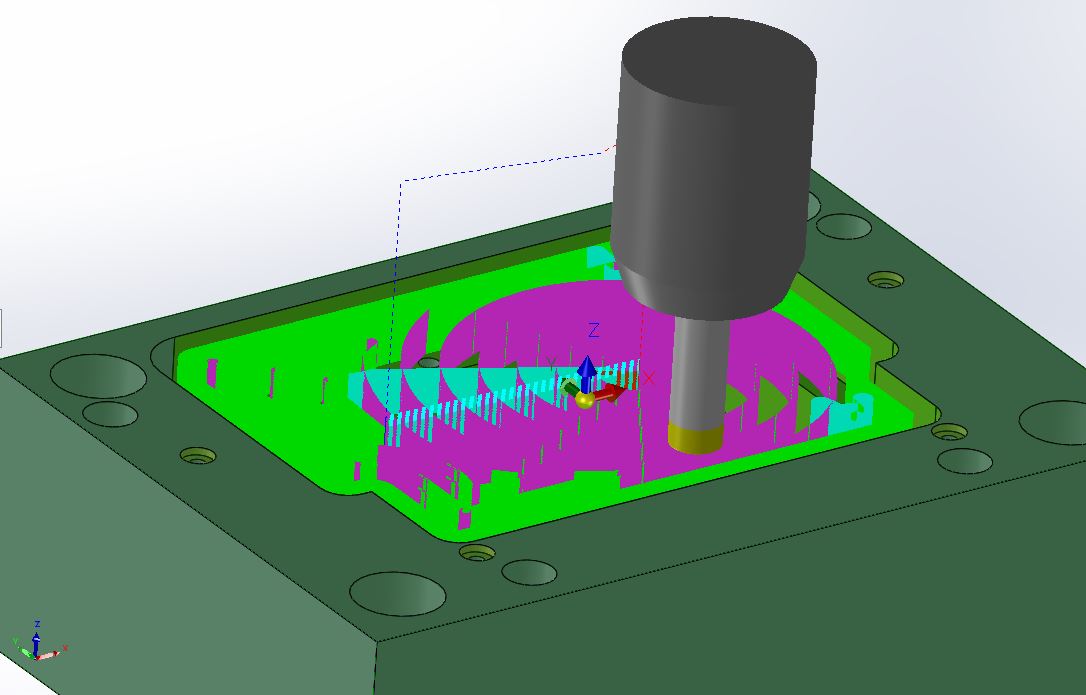

加工方法の順序というと、

おおまかに荒取→中取→仕上げという順になりますが、

今回は荒取加工を効率的に加工するには?と加工中に気を付けたい点について書こうと思います。

荒加工を効率良くするには?

荒加工で「効率の良さ」を求めるとすれば、「いかに大きな面積を早く負荷無く加工できるか」になると思います。

おおまかには「XYZそれぞれのピッチを大きくするか」か「F値を大きくするか」の2つになるのですが、Zのピッチを深くしてしまうと工具に負荷がかかり、すぐチップや場合によってはシャンクまでが破損してしまいますし、機械への負荷も大きくなってしまいます。

またF値を大きくした場合は主軸の回転数にも依存しますが、回転数を必要以上に大きくして送り(F値)まで速くしてしまうと、これも工具や機械への負荷が大きくなってしまい、工具の破損やワークの焼き付きなどの可能性が出てきてしまいます。

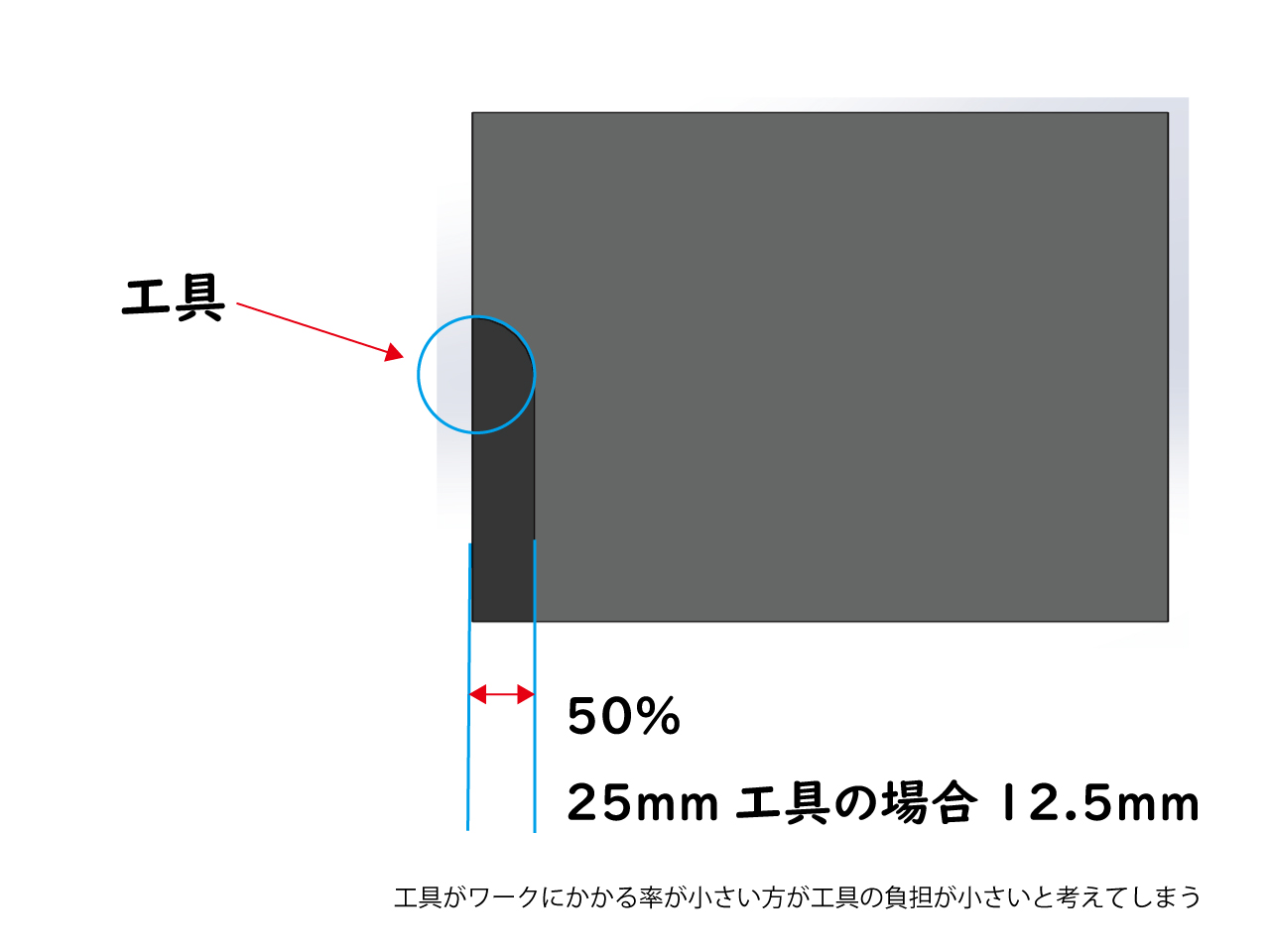

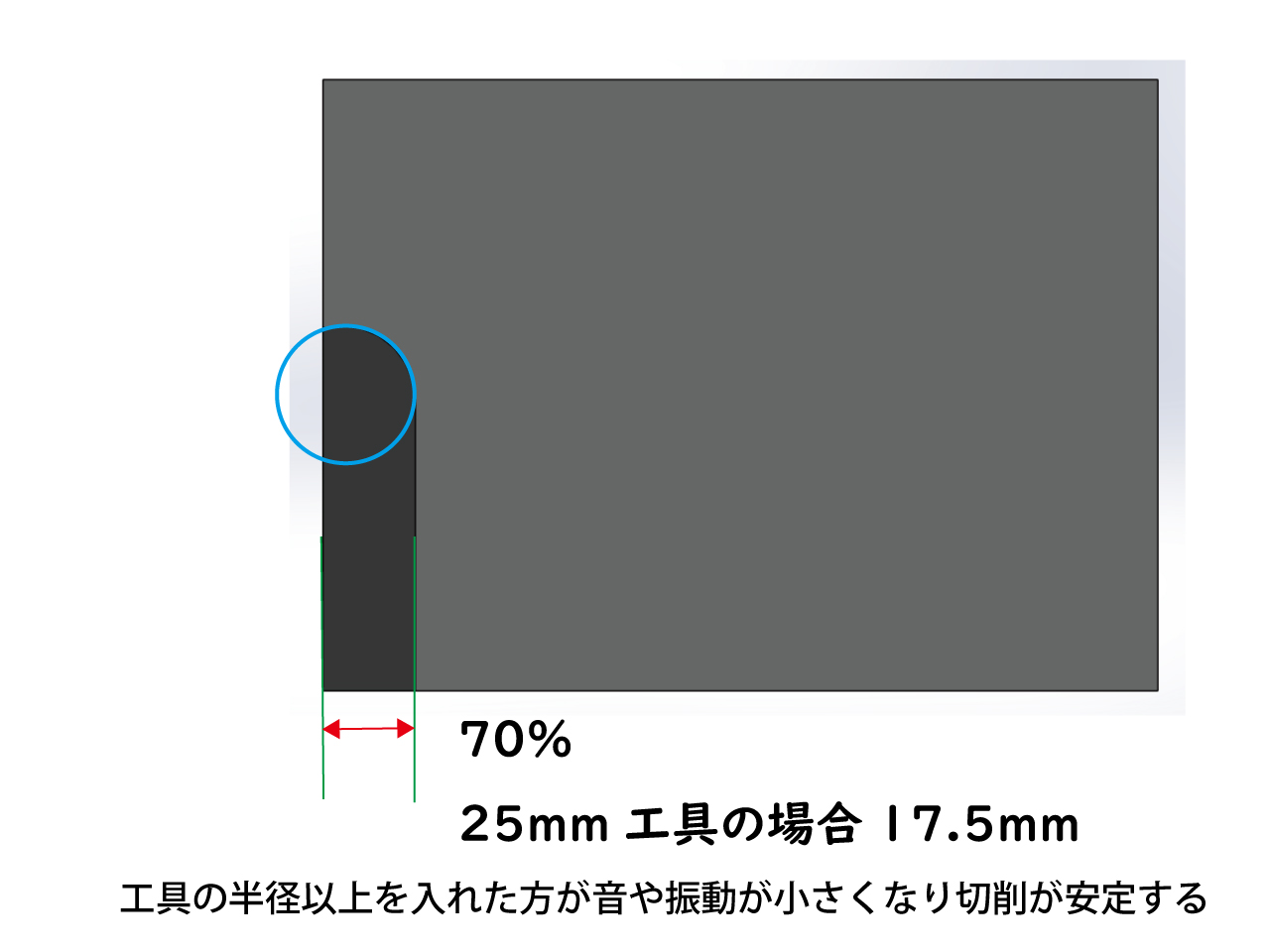

というわけで、残されたのは「XYのピッチをいかに多くとるか」となるわけですが、工具がワークへかかる率(幅)をなるべく大きくとるという形なります。

通常工具の50%だとすると70%~80%くらいへ、例えば20mmの高送り工具だと50%で10mmですが、そこを14mm~16mmくらいまで大きくします。

こうすることで50%に比べて単純に1.5倍ほどの速さで終わらせることが出来るようになるというわけです。

しかも、工具が70%も80%もかかってしまうと工具への負荷が大きくなってしまうんじゃないかと思われがちですが、実は50%以上をかけた方が工具のビビりを抑制する形となり、かえって加工が安定するのです。

加工が安定するとはいうのは具体的に、加工時の音や振動が50%時よりも70%時のほうが小さく抑えられるということです。

これにより、初期値にもよりますが、送り速度(F値)をあと10%~20%程度速くすることもできるでしょう。ここは加工時の音を聞いて判断します。

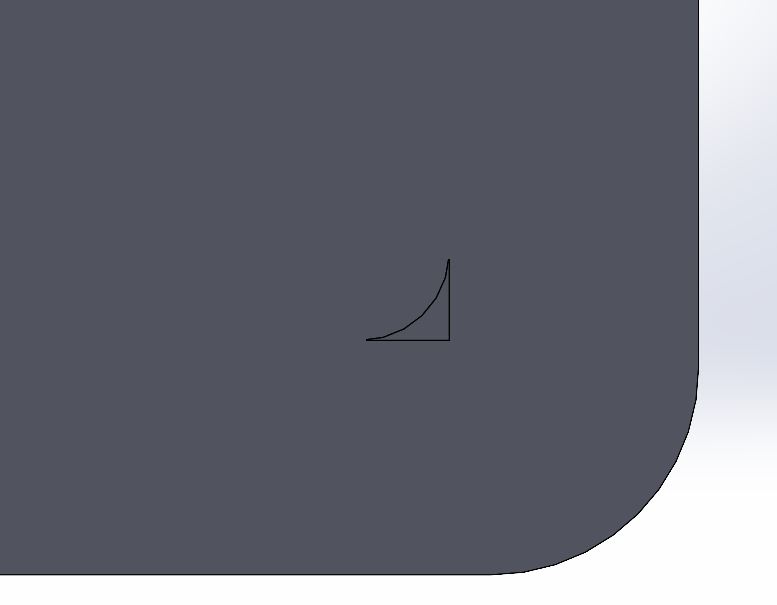

※一部というのは、例えばコーナー部と平面部の境目(つなぎ目)にちょっとした三角の形状が残るなどです。👇

こういう削り残しのことで、ほぼほぼ取れているけど微妙に山が残った状態。おそらく最終コーナーとその前段階の工具のRの軌道との間に三角形ができることで残っている。(ものによってはもっと大胆に残る場合もある)

なお、今回の効率的な荒取については、従来の高送り工具等で上から順に加工していく場合であって、Hypermill、MasterCam、ONECNCなどに搭載されているHSMツールパスはまた別の話になります。

(HSMツールパスは逆にエンドミルの刃のついた部分20mm~30mmを一気にいれて、XYピッチで細かくトロコイド加工のように加工していくパターンで、今回の内容とはまた違います)

荒加工で焼きが入る?

荒加工時に工具のチップに破損が出来てきて、加工時の音や振動が大きくなることがあると思いますが、

ここでストップせずに加工をし続けると、ワークに焼きが入ってしまうことがあります。

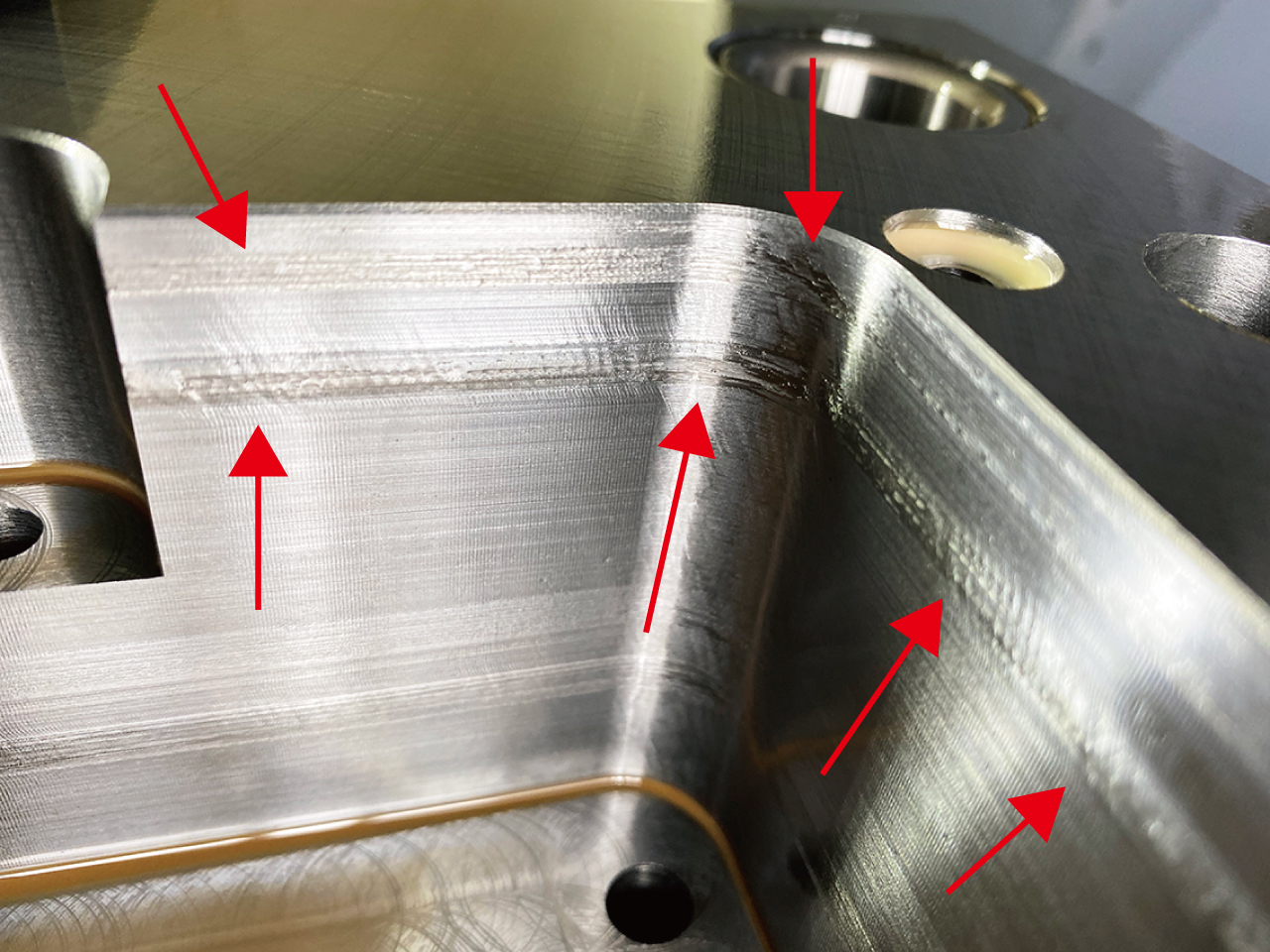

例えばこのような感じです。実際に焼きが入ってしまった状態👇

側面の途中で焼きが入ってしまってぼこぼこしている

こうなってしまうと、例えばハイスの工具で側面仕上げをしようものなら、一撃で新品のハイス工具が破損してしまいます。

超硬工具で仕上げを行うにしても、ほかの場所は仕上がっているのに、焼きが入ってしまった場所だけ、なぜかぼこっとまるで蚯蚓腫れかのように残ってしまうことがあり、仕上げに何度か同じ場所を走らせないと寸法がなかなか出てくれないことがあります。(特に立ちの長い側面加工だと工具が逃げがちになって最悪です)

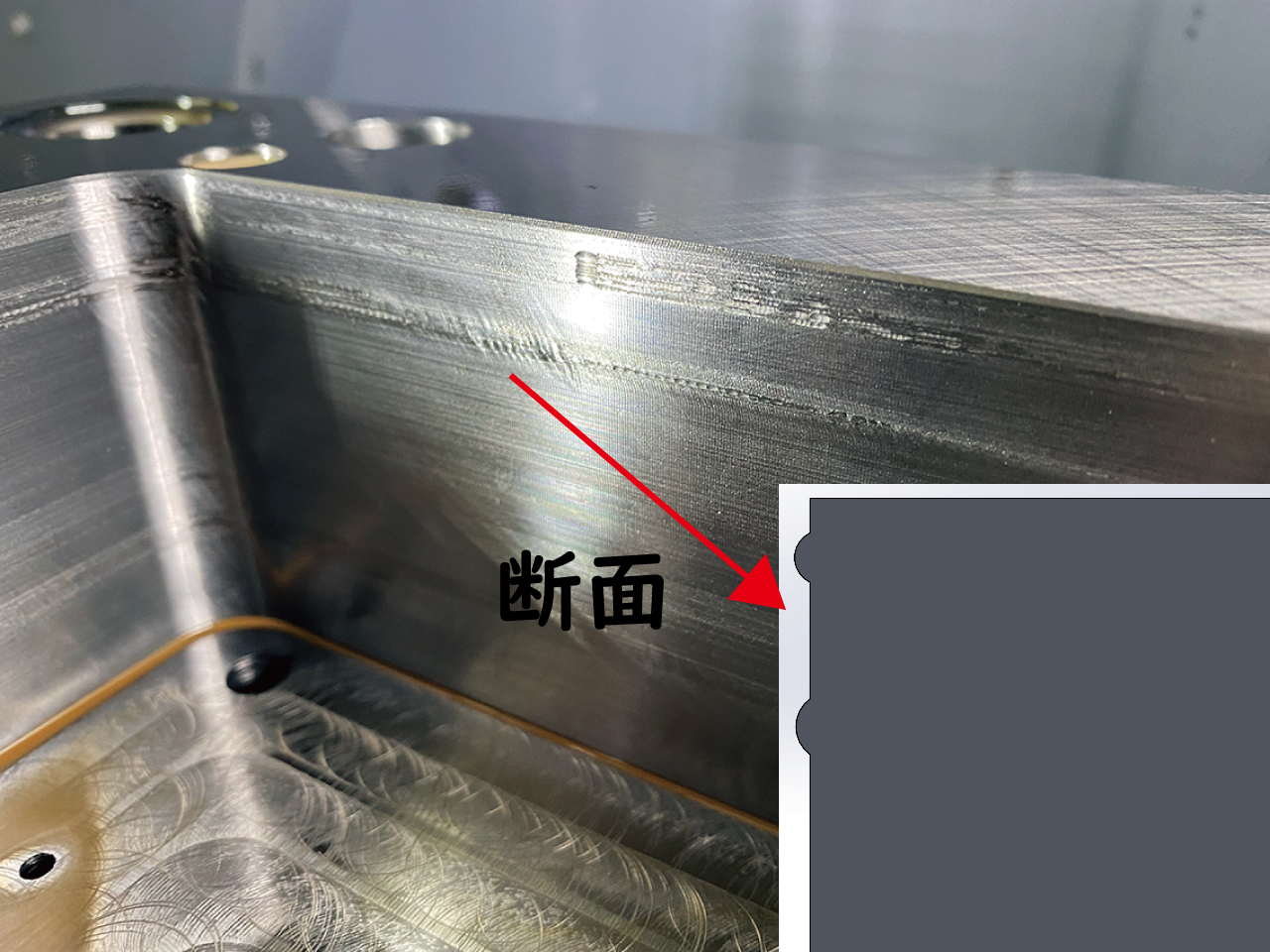

焼きがはいってしまった断面がどうなっているかというと👇のようなイメージです。

こういった焼けは、荒加工の高送り加工時にエアーブローではなく、

クーラントを使うと加工場所が急激に冷やされるためになりやすいといわれています。(経験上では稀です)

荒加工時に焼きが入らないようにするためには、以下の3段階で注視しながら判断すると良いと思います。

- 音と振動を聞いてちょっと大きくなってきたと思ったらチップ交換のタイミングを見計らう

- 切りこの色にも注目して、黒っぽく変色していたり青色になっていたらチップの寿命が近い

- エアーもクーラントも止めて、加工時に火花が出ていたらチップの寿命

3までいくと、もう振動音はそれなりに大きいし、チップはてれってれにすり減っている状態です。

それ以上に加工を続けると、いよいよシャンクとワークが干渉してお互いに焼き付きが出来てしまい、最悪シャンクにチップがつけられないほど焼け爛れてしまって使用不能になってしまいます。

工具を高寿命かつ効率よく加工するには

- 振動や負荷をより小さくするために工具は必要以上に長くせず、できるだけ短く持つこと

- 切削条件はカタログ値を信用せず、最終的には音で決めて機械で調節すること

- 回転数、F値ともに上げ過ぎないこと(回転数を上げれば速く加工できるわけではない)

基本的なところですけど、要は機械と工具に無理させないことが大事ですね。

というわけで、今回は荒加工の効率化と荒加工でワークに焼きが入るについてでした。

リアクション投稿