最先端の工作機械技術とは

製造業の世界では、日々新しい技術が生まれ、その進化は目覚ましいものがあります。

中でも、最先端の工作機械技術は、ものづくりの現場に革新をもたらし、効率と品質を大幅に向上させています。

従来の手法では不可能だった複雑な加工を可能にし、製造プロセスを一変させるこれらの技術は、未来の製造業を支える重要な柱となっています。

本記事では、5軸マシニングセンターやデジタルツイン技術、自動化とロボティクスなど、最新の工作機械技術について詳しく解説し、その応用例や利点、そして今後の展望について考察します。

1. 5軸マシニングセンター

1.1 5軸マシニングセンターの特徴

5軸マシニングセンターは、現代の工作機械の中で特に目を引く存在です。

従来の3軸マシニングセンターは、X、Y、Zの3つの軸で加工を行いますが、5軸マシニングセンターではこれに加えて回転軸が2つ追加されます。

この追加の2軸のおかげで、部品を様々な角度から加工できるため、複雑な形状の部品も一度で仕上げることが可能です。まるで芸術家がキャンバスに絵を描くように、5軸マシニングセンターは精密で美しい加工を実現します。

この技術は、航空宇宙、医療、自動車産業など、特に高精度が求められる分野で大活躍しています。

1.2 5軸マシニングセンターの利点

5軸マシニングセンターを導入する最大のメリットは、加工時間の大幅な短縮です。

従来の3軸マシニングセンターでは、複雑な部品の加工には何度も取り付け直しが必要でしたが、5軸マシニングセンターなら一度の取り付けで完了します。

これにより、取り付け誤差のリスクも減少し、部品の精度が向上します。また、複雑な形状の加工が可能になるため、設計の自由度も増し、新しい製品の開発が促進されます。

これが可能になると、まるで魔法のように製品が生まれてくるのです。

1.3 使用例と業界応用

5軸マシニングセンターの具体的な使用例としては、航空機のタービンブレードや医療用インプラントなどが挙げられます。

航空機エンジンの部品は極めて高い精度と耐久性が求められるため、5軸マシニングセンターが不可欠です。医療分野では、個々の患者に合わせたカスタムメイドのインプラントの製造が可能になります。

自動車産業でも、エンジン部品や車体構造部品の製造に広く使用されており、製品の品質向上と製造コストの削減に大いに貢献しています。

2. デジタルツイン技術

2.1 デジタルツインとは

デジタルツインとは、物理的な実体の精密なデジタルレプリカを作成し、リアルタイムでその状態や動作をシミュレートする技術です。

これを使えば、実物の機械やシステムの動きをデジタル空間で再現することができます。

センサーから集めたデータをもとに、機械の動作をデジタル上で監視し、問題を予測したり最適化したりすることができるのです。

この技術は、まるで未来のSF映画のようですが、既に現実のものとなり、製造業の生産性向上やメンテナンス効率化に大きく寄与しています。

2.2 デジタルツイン技術の応用

デジタルツイン技術は、多くの分野で活躍しています。

製造業では、生産ラインの最適化や機械のメンテナンスに利用され、故障予測やパフォーマンス向上に役立っています。

例えば、製造プロセス全体をデジタルツインとして再現することで、ラインのボトルネックを特定し、生産効率を最大化するための改良が可能です。

また、建設業では、建物やインフラのデジタルツインを作成し、設計段階でのシミュレーションや運用中のモニタリングに使用されています。

このように、デジタルツインは私たちの生活に密接に関わっているのです。

2.3 期待される効果

デジタルツイン技術の導入によって期待される効果は計り知れません。

リアルタイムでの状態監視により、予防保全が可能となり、機械の故障やダウンタイムを大幅に減少させることができます。

また、シミュレーションを通じて最適な運用条件を見つけ出し、生産効率を向上させることができます。

新製品の開発段階においても、デジタルツインを用いることで、試作やテストを効率的に行うことができ、開発コストと時間の削減が可能となります。

まるで未来を先取りしたかのような技術ですが、これはもう現実のものなのです。

3. 自動化およびロボティクス

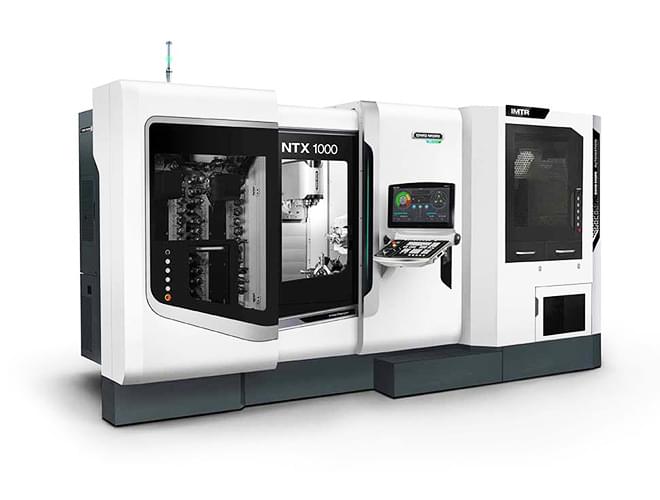

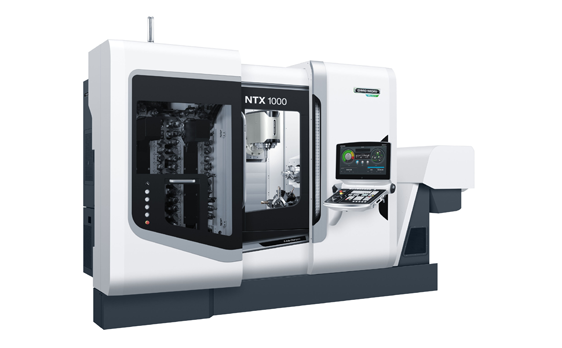

画像引用:DMG森精機 IMTR

3.1 自動化システムの進化

自動化システムは、ここ数年で急速に進化しています。

工場内の機械や生産ラインを自動化することで、人手に依存せずに高い生産性を維持することが可能です。特に、センサー技術とAIの発展により、機械が自ら判断し、最適な動作を行うことができるようになりました。

このような高度な自動化システムは、製造業の生産性向上に大きく貢献しており、コスト削減と品質向上を同時に実現しています。まるで工場が生き物のように自律的に動き始めるでしょう。

3.2 協働ロボットの活用

協働ロボット(コボット)は、人間と協力して作業を行うように設計されたロボットです。

従来の産業用ロボットとは異なり、コボットは人間の作業者と同じ空間で安全に作業することができます。

これにより、人間の判断力や柔軟性とロボットの精度や力強さを組み合わせた効率的な作業が可能となります。

コボットは、組立ラインやピッキング作業など、さまざまな生産現場で活躍しており、生産効率の向上に寄与しています。まるで新しい仲間が増えたような感覚です。

3.3 自動化のメリットと課題

自動化のメリットは非常に多岐にわたります。まず、人件費の削減が挙げられます。

自動化システムやロボットが24時間稼働することで、生産コストを大幅に削減することができます。

また、作業の標準化により、製品の品質も安定し、不良品の発生率が低下します。

しかし、自動化には初期導入コストが高いという課題もあります。また、システムの運用やメンテナンスには専門知識が必要であり、適切な人材の確保が求められます。

これらの課題を克服することで、自動化のメリットを最大限に引き出すことが可能となります。未来の工場は、自動化技術によって、より効率的で生産性の高いものへと進化していくでしょう。

4. AIと機械学習の活用

4.1 AIと機械学習の基礎

AI(人工知能)と機械学習は、近年急速に発展している技術分野です。

AIは、人間のように学習し、推論する能力を持つコンピュータシステムを指します。

機械学習は、その一部として、大量のデータを基にパターンを見つけ出し、予測や判断を行う技術です。これらの技術は、製造業においても大きな変革をもたらしています。

例えば、機械の動作データを学習させることで、異常検知や予防保全が可能になり、生産ラインの効率を飛躍的に向上させることができます。

4.2 加工条件の最適化

AIと機械学習を活用することで、加工条件の最適化が可能になります。

具体的には、加工機械の動作データや環境データを収集・解析し、最適な加工条件を自動的に設定することができます。これにより、加工時間の短縮や製品品質の向上が期待できるのです。

例えば、金属加工においては、切削速度や送り速度をAIがリアルタイムで調整し、最適な状態での加工を実現します。まるで職人が常に最高の技術で加工を行っているかのような結果が得られます。

4.3 故障予測とメンテナンス

AIと機械学習は、機械の故障予測やメンテナンスの分野でも大きな役割を果たしています。

センサーから収集される膨大なデータを基に、機械の異常を早期に検知し、故障の予兆を察知することができます。

これにより、計画的なメンテナンスが可能となり、突発的なダウンタイムを防ぐことができます。まるで機械が自らの健康状態をモニタリングし、医者に助言を求めているかのようです。

このような技術の導入により、製造業の効率と安全性が大幅に向上します。

5. アディティブ・マニュファクチャリング(3Dプリンティング)

画像引用:丸紅情報システムズ Desktop metal STUDIO2

5.1 3Dプリンティングの基礎

3Dプリンティングは、材料を層ごとに積み上げて立体物を作成する技術です。

従来の切削加工とは異なり、材料の無駄が少なく、複雑な形状を一度に作成できるのが特徴です。

プラスチックや金属、セラミックなど、さまざまな材料での造形が可能で、製品開発の自由度が飛躍的に高まります。

まるでデジタルデザインを現実の物体に変換する魔法のような技術です。この技術は、プロトタイプの作成から最終製品の製造まで、幅広い用途で活用されています。

5.2 金属3Dプリンティングの応用

金属3Dプリンティングは、特に高精度が求められる部品の製造においてその真価を発揮します。

航空宇宙分野では、軽量で耐久性のある部品の製造に使用され、設計の自由度が大幅に向上しました。

医療分野では、患者一人ひとりに合わせたカスタムメイドのインプラントの製造が可能です。

自動車産業でも、エンジン部品やシャーシ部品の製造に利用され、製品の性能向上とコスト削減が実現しています。金属3Dプリンティングは、まさに製造業の未来を形作る技術です。

5.3 未来の可能性

3Dプリンティングの未来は、ますます広がっています。

現在では、家や食べ物、さらには人体の組織まで3Dプリンティングで作る試みが行われています。

これにより、建設コストの削減や食糧問題の解決、再生医療の発展など、社会全体に大きな影響を与えることが期待されています。

まるで空想科学小説の世界が現実になったかのような未来が、私たちの目の前に広がっているのです。この技術の進化は、これからも私たちの生活を大きく変えていくでしょう。

6. インターネット・オブ・シングス(IoT)

6.1 IoT技術の導入

IoT(インターネット・オブ・シングス)は、あらゆる「モノ」がインターネットにつながり、データを共有する技術です。

工場内の機械やセンサーがネットワークでつながることで、リアルタイムでのデータ収集と分析が可能になります。

これにより、生産プロセスの監視や最適化が容易になり、効率的な運用が実現します。

まるで工場全体が一つの大きなコンピュータとなり、自律的に動き始めるかのようです。IoT技術は、製造業の未来を大きく変革しています。

6.2 センサーとクラウドの連携

IoT技術の中核を成すのが、センサーとクラウドの連携です。

センサーは機械の動作状況や環境データをリアルタイムで収集し、クラウドに送信します。

クラウド上では、収集されたデータが分析され、最適な制御指示が機械にフィードバックされます。

これにより、機械の状態を常に監視し、最適な運用条件を維持することができます。まるで工場全体が一つの生き物のように、絶え間なく最適化され続けるのです。

6.3 生産効率の向上事例

IoT技術を導入することで、多くの企業が生産効率を劇的に向上させています。

例えば、ある製造企業では、IoT技術を活用して生産ラインのボトルネックを特定し、稼働率を20%以上向上させました。また、センサーを通じて機械の異常を早期に検知し、メンテナンスのタイミングを最適化することで、ダウンタイムを大幅に削減しました。

これにより、製品の品質も向上し、顧客満足度の向上にもつながっています。

IoT技術は、製造業における革命的なツールとなり、未来の工場の姿を形作っています。

7. レーザー加工機

7.1 レーザー加工技術の進化

レーザー加工技術は、近年飛躍的に進化しています。

この技術は、レーザー光を使って材料を切断、溶接、彫刻するもので、高精度かつ高速で作業を行うことができます。

ファイバーレーザーやCO2レーザーなどの種類があり、それぞれに適した用途があります。

例えば、ファイバーレーザーは金属加工に優れており、薄板から厚板まで幅広い材料に対応できます。

レーザー加工機の進化により、これまで手作業では難しかった繊細な加工が可能になり、製造業の可能性が広がっています。

7.2 ファイバーレーザー vs CO2レーザー

ファイバーレーザーとCO2レーザーは、それぞれ異なる特性を持っています。

ファイバーレーザーは、高いエネルギー効率と低いメンテナンスコストが特徴で、特に金属加工において優れた性能を発揮します。

一方、CO2レーザーは、非金属材料の加工に強く、木材、プラスチック、アクリルなどの切断や彫刻に適しています。

どちらのレーザーも、その特性を活かした応用が求められ、適切な選択によって加工の効率と品質が大きく向上します。

7.3 高精度加工の実例

レーザー加工機を使用した高精度加工の実例として、電子機器の基板や精密機械部品の製造が挙げられます。

例えば、スマートフォンの内部に使われる基板は、極めて小さな部品を高精度で配置する必要があります。

レーザー加工機は、その微細な加工を可能にし、製品の品質を大きく向上させています。

また、自動車産業においても、エンジン部品や車体パネルの精密加工にレーザー技術が活用されており、軽量化と強度向上を両立する製品が次々と生み出されています。

8. ナノ精度工作機械

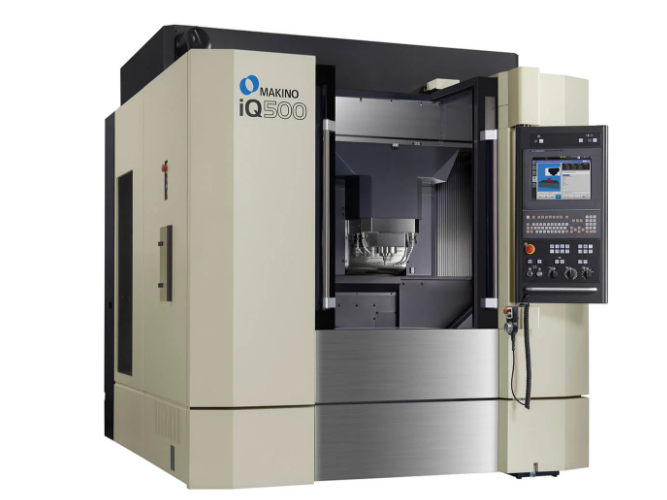

画像引用:MAKINO iQ500

8.1 ナノ精度加工の重要性

ナノ精度の工作機械は、製造業において極めて重要な役割を果たしています。

ナノメートル単位の精度で部品を加工することができるため、非常に高い精度が求められる分野で活躍しています。

例えば、半導体製造や医療機器の製造においては、微細な部品が組み合わさることで、全体の性能が決まります。

このような場合、ナノ精度の工作機械が不可欠です。まるで顕微鏡で見たような微小な世界で、精密な加工を行うことができるのです。

8.2 ナノ精度工作機械の技術

ナノ精度の工作機械は、極めて高精度な制御技術を持っています。

例えば、リニアモーターや高精度スケールを使用して、ナノメートル単位での位置決めが可能です。

また、温度や振動などの外部要因を厳密に管理することで、常に安定した精度を維持することができます。

これにより、微細な部品の加工や組み立てが可能となり、高性能な製品を製造することができます。

この技術は、まるで人間の手の延長のように繊細な作業を行うことができるのです。

8.3 応用分野と事例

ナノ精度の工作機械は、さまざまな分野で応用されています。

半導体製造では、微細な回路のパターンを高精度で形成するために使用されます。

これにより、性能が向上し、エネルギー効率が高いデバイスが製造されます。医療機器の分野では、例えばカテーテルや人工関節のような精密機器の製造に使用されます。

これにより、患者に対する治療の効果が向上し、医療技術が進化します。ナノ精度の工作機械は、現代の最先端技術を支える重要な要素となっています。

9. 複合加工機

9.1 複合加工機の概要

複合加工機は、旋盤加工とフライス加工など、複数の加工を一台で行うことができる工作機械です。

これにより、異なる加工工程を一度の設定で行うことができ、工程の短縮と精度の向上が期待されます。

例えば、部品の外形を旋盤加工で整えた後、そのままフライス加工で穴あけや溝入れを行うことができます。

複合加工機は、まるで多機能なツールボックスのように、さまざまな作業を効率的にこなします。

9.2 工程短縮の利点

複合加工機の最大の利点は、加工工程の短縮です。従来は、異なる機械でそれぞれの加工を行う必要があり、その都度取り付け直しや設定変更が必要でした。

複合加工機を使用することで、これらの手間を省き、一度の取り付けで複数の加工を行うことができます。これにより、加工時間が大幅に短縮され、生産性が向上します。

また、取り付け直しによる誤差が減少し、部品の精度も向上します。

まるで、一度のセットアップで全てを完了させる魔法のような効果を発揮します。

9.3 業界別応用例

複合加工機は、さまざまな業界で応用されています。

例えば、自動車産業では、エンジン部品やトランスミッション部品の製造に使用されています。

これにより、高精度かつ高効率な生産が実現され、製品の品質が向上します。

また、航空宇宙産業では、複雑な形状の部品を一度に加工することができるため、軽量化と強度の両立が求められる部品の製造に適しています。複合加工機は、現代の製造業において、効率と精度を両立させるための重要なツールとなっています。

このように、レーザー加工機、ナノ精度工作機械、そして複合加工機は、それぞれの特性を活かして製造業の未来を切り開いています。

それぞれの技術がもたらす効果を理解し、適切に導入することで、競争力のある製品を生み出すことができるでしょう。

まとめ

最先端工作機械の今後の展望

最先端の工作機械技術は、今後も進化し続けるでしょう。AIや機械学習のさらなる発展により、より高度な自動化と最適化が可能になります。

また、デジタルツイン技術やIoTの進化によって、工場全体の効率をリアルタイムで監視・制御するスマートファクトリーが一般化するでしょう。

これらの技術が融合することで、製造業は新たな次元へと進化し、生産効率や製品品質が劇的に向上することが期待されます。

製造業における技術革新の重要性

技術革新は、製造業の競争力を維持するために不可欠です。最先端の工作機械を導入することで、効率的な生産体制を構築し、コスト削減と品質向上を同時に実現することが可能です。

さらに、これらの技術は新しい製品開発の可能性を広げ、市場での競争優位を確立するための重要な要素となります。技術の進歩を積極的に取り入れることで、製造業は持続的な成長と発展を続けることができるでしょう。

これからも最先端技術を駆使し、常に革新を追求する姿勢が、製造業の未来を切り開く鍵となります。