今回はバナナゲートについてです。

どんな時にバナナゲートが必要になるのか?

バナナゲートを作成する際の守らなければいけない注意点とは何か?を中心に

書いてみたいと思います。

バナナゲートとは?バナナゲートの形状

基本的に入り口が太く、出口が細いという形状で、

ランナーから製品コア側に向かって下側から上側にカーブする形状がバナナに似ていることから

バナナゲートと呼ばれています。

別名(カーブドトンネルゲートやカールホーンゲート、カルフォンゲートとも呼ばれます)

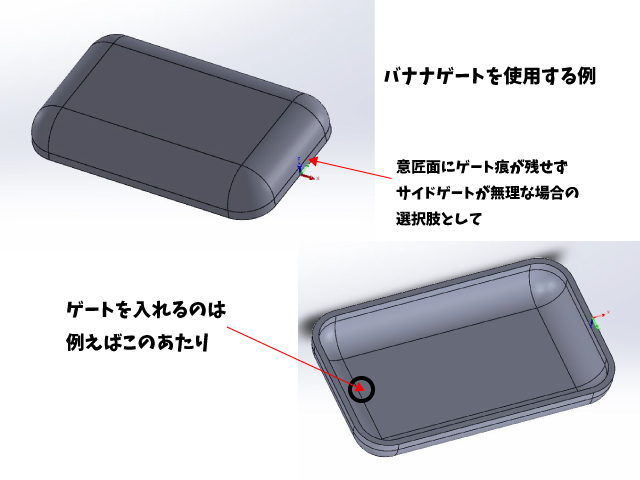

必要とされる製品形状の例

バナナゲートが必要とされる製品は結構限られていて

サブマリンやピンゲートに比べると使用頻度はかなり低いです。

使用例としましては

例えば、通常サイドゲートやサブマリン(トンネル)で出来るような製品だけど、

製品の外周である意匠面にゲート痕がついてはいけない場合。

こんなときにバナナゲートの出番となります。

図でみるとこんな感じのものです。

ゲート位置としては、例えばボスピンを立てた場合のサブマリンゲートと同じようなところになります。

意匠面にゲート痕をつけない方法としてサブマリンゲート(トンネルゲート)で

コア側にボスピンを立ててそこにサブマリンで入れる方法もありますが、

バナナゲートだと、そのボスピンを立てる必要がありません。

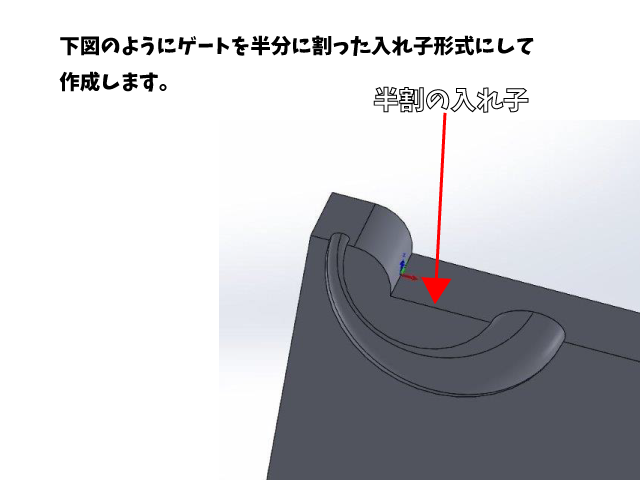

ゲート作成の注意点1.必ず入れ子仕様で作成する

勘の鋭い方ならお分かりかと思いますが、中心から半分にカットされた入れ子仕様にしないと、

まず形状の加工ができません。

上のYOUTUBEの動画でも

ゲート部は入れ子をボルトで締め付けている構造になっているのを確認できます。

(締め付けはPL面の状況により動画のように裏から締め付けても、表からでもどちらでもOK)

ゲート、入れ子形状の例としましては以下のような感じになります。

入れ子は半割づつ作成しますが、実は半割のみでもバナナゲートとして成立しますし、2つ合い向かいに重ねても勿論OKです。

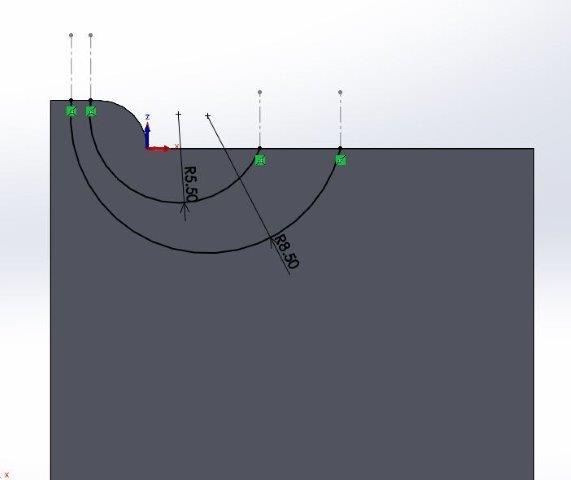

ゲート作成の注意点2.抜くときに抵抗のない形状かどうか

バナナゲートってそもそも

「こんなのほんとに抜けてくるのか!?」って形状してますよね。

正しい形状だったら間違いなく抜けてきてくれるのですが、抜けるときに

引っ掛かるような抵抗がかかる形状になっていないことが大事です。

例えば先端部に膨らみや打痕、角らしきものが残っているとそれが抵抗になり

抜けにくい原因となってしまいます。

最悪抜けきらずにランナーごと引っ張られてベースに残るなんてことも?

そんな時のトラブルに対処するためにもバナナゲートは入れ子仕様にする必要があるんです。

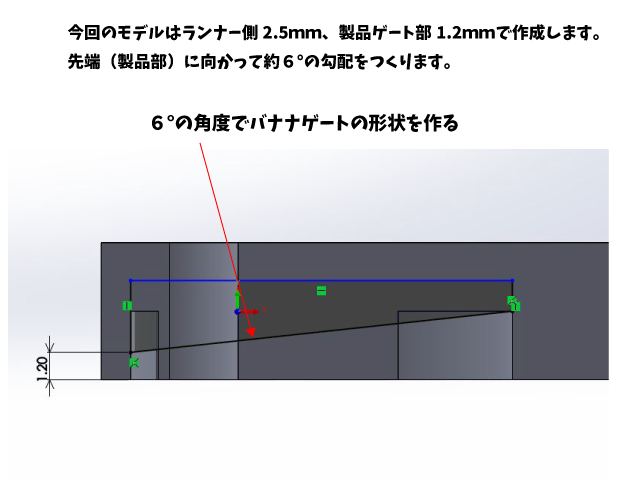

例えばこのようなイメージです。ランナー部から製品部に向かって細くなっていく感じです。

形状的に、ランナー部(ゲート入り口)は太く、製品部にいくにつれて

細くなっていれば形状としては間違いないはずです。

ゲートの最終地点である製品部付近のゲートの太さは

サブマリンゲートやピンゲートと同じ程度の大きさとなります。

わかりづらいかもしれませんが、ゲート底部の形状でランナーから先端部に向かって細くなっていく角度の設定をしているところです。

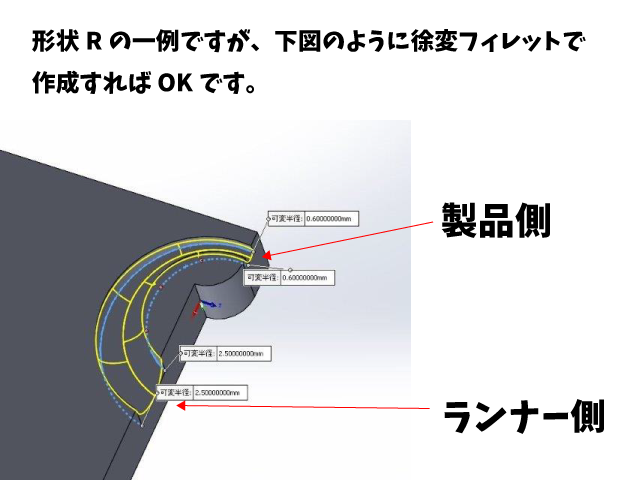

R処理はR形状が徐々に変化していく徐変フィレットで作成すると良いです。

ランナー側から製品側へ徐々に細くなるイメージ

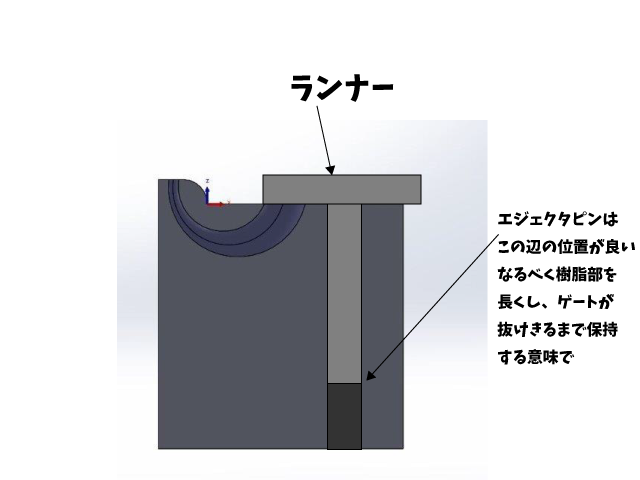

ゲート作成の注意点3.エジェクタピンの樹脂部分の長さは長めに

バナナゲートが最後まで抜け切るまでエジェクタピンは保持されるべきですので

ピンの樹脂部は長めになっているのが好ましいです。

ゲートが抜け切るまで、保持させるためにもなるべくエジェクタ部分は長くしておくと良いです。

つまりエジェクタピン(Zピン含む)のニガシ穴の距離を短くし、

リーマーの効いている距離をなるべく長くするということです。

(バナナゲートは入れ子仕様にするため、場合によっては長さが足りずに

モールドベースも入れ子と同時にリーマー加工しなければならない場合があります)

バナナゲートのランナー形状

バナナゲートのランナー形状はとくにこうしなければならないという制約は無く、

ランナーをキャビ側だけにするのも良し、コア側だけにするのも良し、

両方に加工しても良し、丸形状でも台形形状でもOKです。

バナナゲートの主なトラブル例

- 抜けるときに抵抗が強い

- エジェクタプレートの押し出し距離が足りない

- 樹脂カス・残りがある

抜けるときに抵抗が強くゲートが引っ張られる

これは形状が適切ではなく、抜ける際にどこかに引っ掛かりができるために

製品側にゲートが引っ張られランナーも折れる形となってしまっている状態です。

上述したように、抜くときに抵抗のない形状かどうかが大事で

ランナーから樹脂が入る入り口が大きく、

製品側に向かって小さくなっていく形状になっていないといけません。

エジェクタプレートの押し出しが足りない

見落としがちなところかもしれませんが、

バナナゲートすぐそばのエジェクタピンまで(というかすべての樹脂部分)

確実に押し出されるまでエジェクタプレートが押し出されないために

途中でバナナゲートが抜けきらずに残ってしまうトラブルです。

これは単純に設計ミスなのですが、エジェクタプレートのストロークは適切か?どうかを

見直して、足りなければエジェクタ部のバネを長くし、座繰りを深くしたりして

押し出しストロークを抜け切るまで確保しなければなりません。

樹脂カス・樹脂残りがある

カスや残りが出る場合は形状を見直す必要があるかもしれません。

これはサブマリンゲートのトラブルにも共通するところですが、

ゲートの先端形状や大きさに原因がある場合があると思われます。

こちらも参考に!

プラスチック射出成形金型 ランナーとゲートについて Injection Molding

例のサブマリンのD形状と同様ですね。

まとめ

- バナナケートは入れ子式で作成する

- ランナー側から徐々に細くし、最後はピンゲート並みの大きさにする

- 付近のエジェクタピンは確実にバナナゲートが抜けきるまで保持させる

- ランナーはキャビコアどちらでも良い

- ゲート加工はマシニングでも放電でも可

個人的にゲート加工に関しては

入れ子が1個、2個の場合は余程加工が困難でない限りは放電加工よりも

マシニングで加工したほうが手間が少なく早いし簡単だと思います。

しかし4個、8個など複数個作成する場合は放電加工にしたほうが断然楽になるでしょう。

ということで、今回はバナナゲートについて作成方法や注意点を中心に書いてみました。

また今後、変わったゲートについても解説を交えて書いてみたいと思います。

関連記事