射出成型金型の設計をするとなると、エジェクタピンをどう配置するか?というのは

とても重要な部分であります。

金型を製作をしたはいいものの、製品が取れない、

引っ掛かる、白化するなどで新たに追加するとなると2度手間、3度手間というもの。

コアに穴開けて、ベースに穴開けて、エジェクタプレートに穴開けて

ピンを切って高さを揃えて・・・

面倒ですよね。

ということで今回は失敗しないエジェクタピンの配置と、

逆に意味のない配置についても触れていこうと思います。

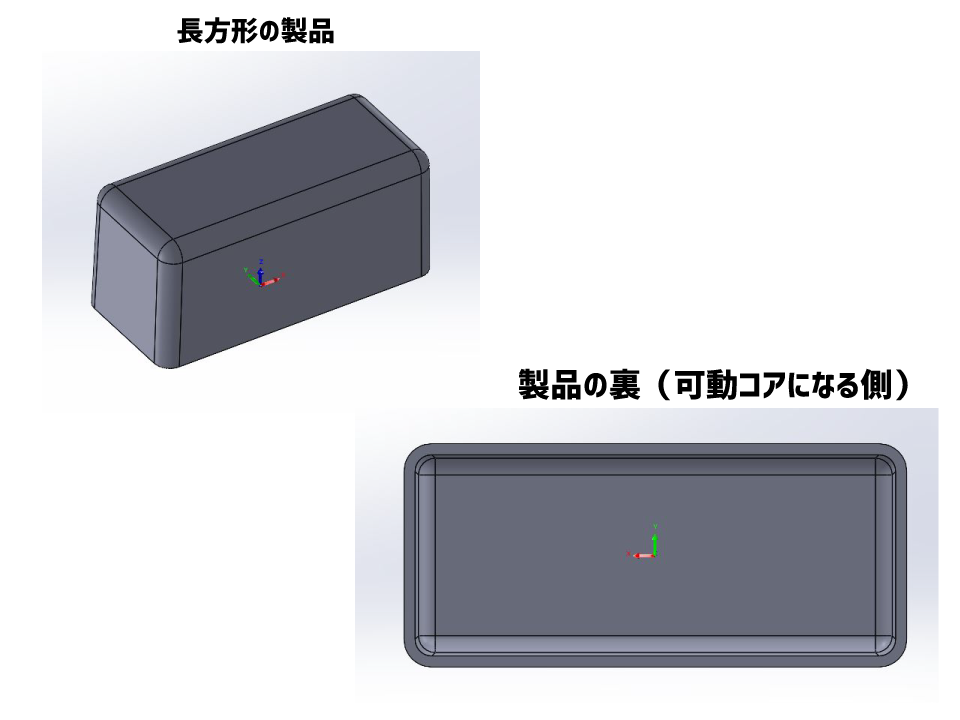

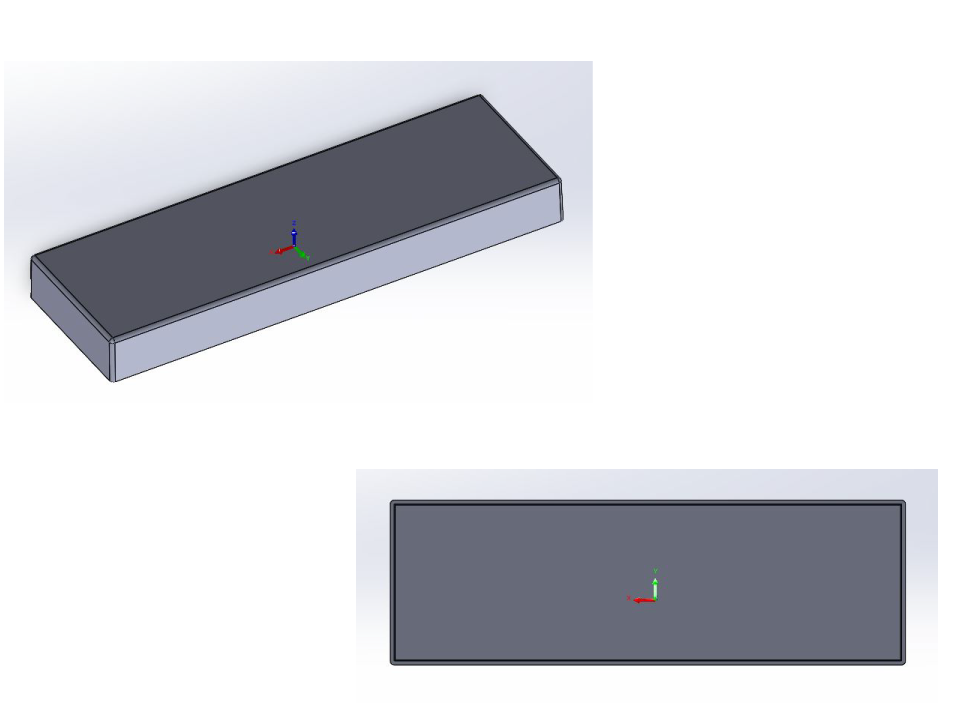

長方形の製品でのエジェクタピンの配置

モデルを作りましたのでまずはこちらを👇

いまどきこんな製品ないよ・・・っていうくらいシンプルですが。

まずはこのモデルでの正しいエジェクタピンの配置を考えていきたいと思います。

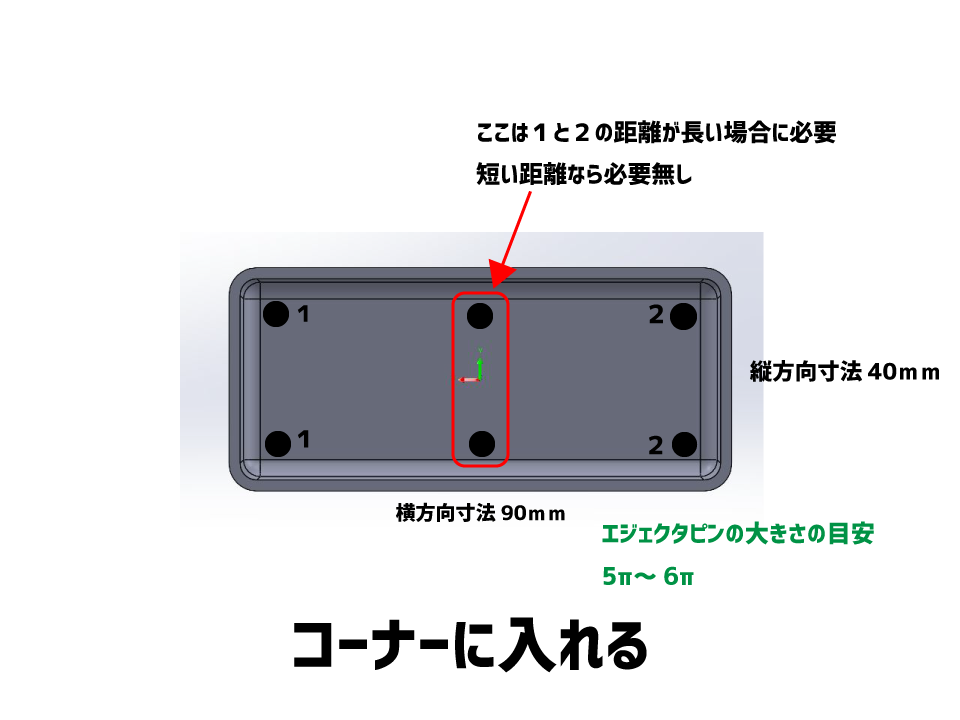

基本はコーナー部に配置するということで、

この長方形のモデルでのエジェクタピンの配置はこのようになります。👇

製品の4隅(コーナー)ですね。まずこれは基本といっても良いです。

長手方向に距離がある場合(長い場合)は中間にも配置すると良いです。

上のモデルは90mmx40mmの大きさの製品ですが、

エジェクタピンの太さは大体5~6mm程度のものを使用すれば良いかと思います。

中に配置すると白化の原因に:配置はなるべく外側で

もう一つ、注意する点を挙げるとすれば、

なるべくRにかからない程度の端っこに配置することです。

というのも中にピンが入り込めば入り込むほど端っこ

(主に樹脂製品のコーナー部)の抵抗が強くなり

うまくエジェクタピンが製品を突き出せないことでピンは押し出そうとするのに

製品はコアにくっついたままとなり、引っ張られることで白化の原因に繋がるからです。

(まず無いですが最悪製品をピンが突き破ります)

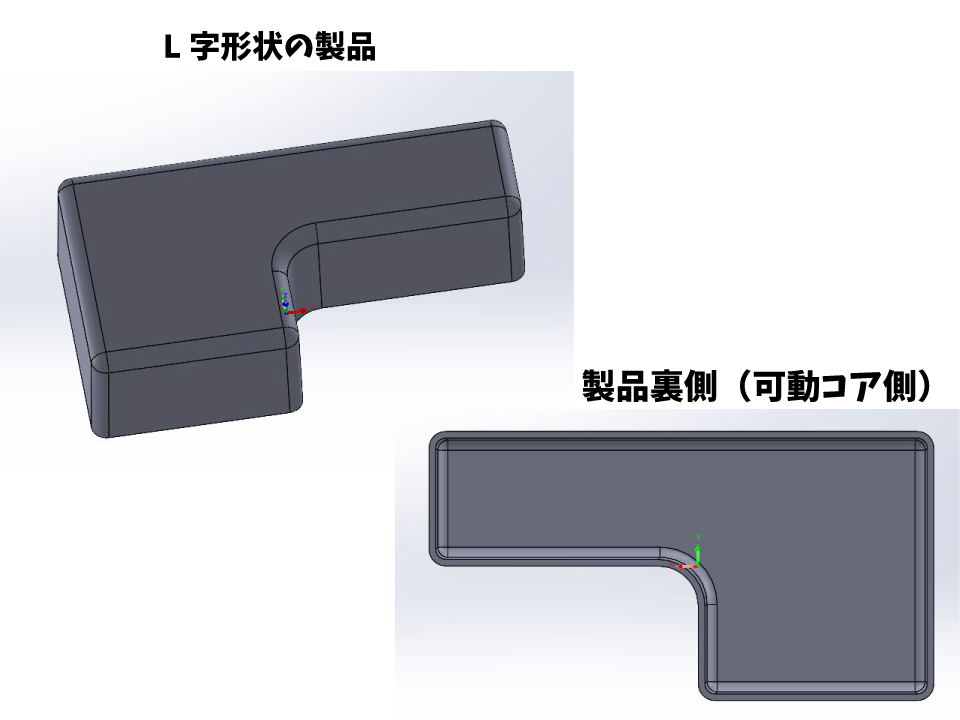

L字などコーナーがある製品の場合のエジェクタピンの配置

では次はL字など(Lじゃなくてもコーナーのある製品)の場合の

エジェクタピンの配置について。

これも長方形とほぼ同じような配置になるのですが、

注意しなければいけないことがいくつかあります。

まず、共通するところとして

- コーナーに配置する

- ピンとピンとの距離が長ければ中間にも配置する

ここまでは同じですが、

上の製品のようにL字やカーブがある場合、そのRの内側にも配置しておくべきです。

他のピンとの距離があろうとなかろうとカーブ形状の内側というのは

やはり樹脂の収縮により内側に引っ張られる力が働きますので

ここにもエジェクタピンを配置しないとコア(可動側)に製品がくっついて取られてしまい、

製品がまっすぐ取り出せない可能性が高くなるためです。

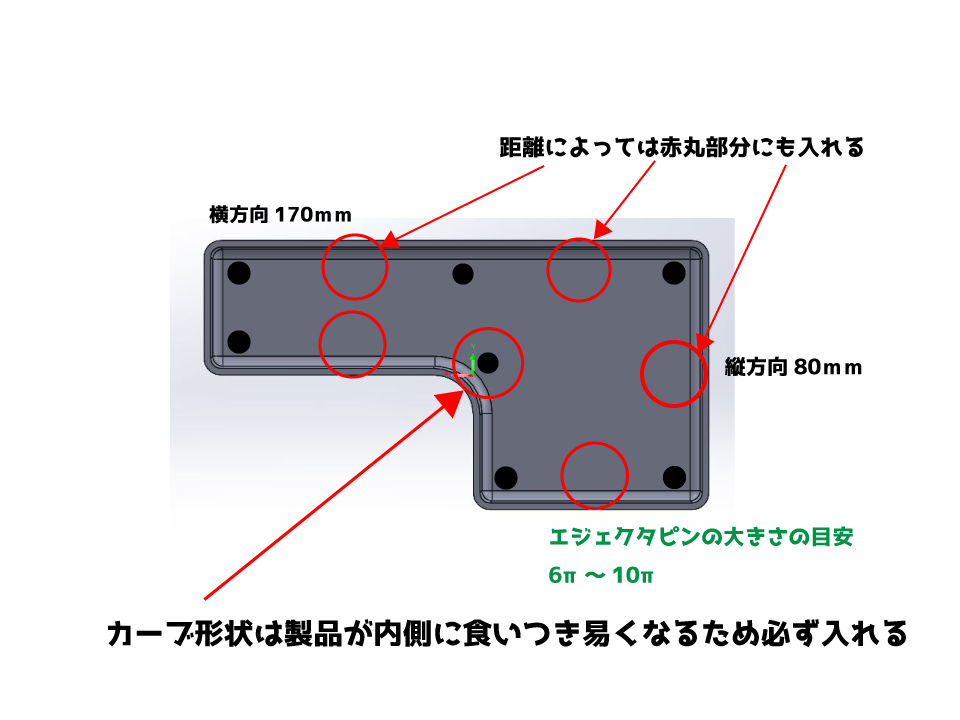

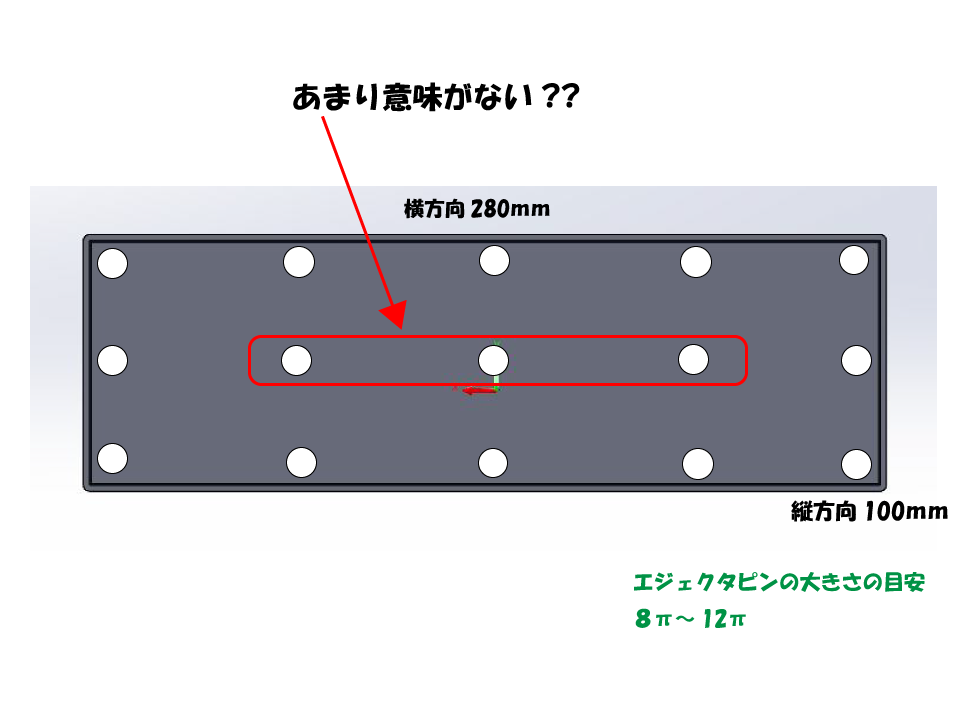

あまり意味のないエジェクタピンの配置について

最後にあまり意味のないエジェクタピンの配置についても触れてみようと思います。

製品はこのような感じのもので👇。

実はパソコンのパーツ(ケース類)で実際にみた製品ですw。

おそらく中国か台湾あたりで作られたもののはず。

で、私が意味ないな~と思ったエジェクタピンの配置がこちらです👇。

ちょっと過剰です。ここまでエジェクタピンは要りません。

そもそも真ん中の3つにおいては、全く抵抗のない押し出しとなるため

このような配置をしてもほぼ意味がないのです。

平らな平面がコアにくっつくなんてありえませんからね。。。

まずコストと労力のムダですし、

ここにコア冷却でもつけたほうが良いのでは?とも思ってしまいます。

ちなみにこの製品に使われていたエジェクタピンの大きさは12mmでした。

まとめ

ではまとめです。

- 基本的にピンの配置はコーナー部に

- ピンとピンとの距離が長ければ中間にも配置

- Rにかからない程度でなるべく端に配置

- L字などカーブ形状の部分は取られやすいので必ずその近くにも配置

- 抵抗のかからない平面に配置しても意味無し

ということで今回は基本的な配置についてでした。

また他の例についても今後書ければと思います。

リアクション投稿