モールドベースの基準といえば、メーカーが指定している

「基準面」を基準にします。

これは固定側、可動側すべて共通の角の部分となっており、ここからガイドピン等の寸法が

振り分けられています。

ですが、金型設計、機械加工の際は通常この基準面をX0、Y0とはせず、

モールドベースの中心もしくは

金型設計時の製品配置を考慮した上で、基準面から「~mm」という形にします。

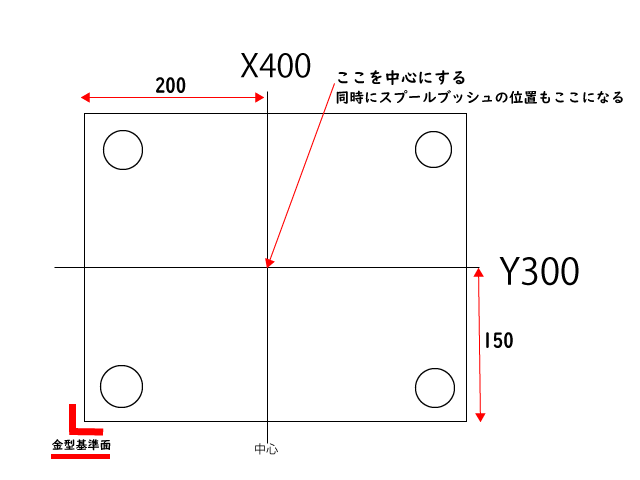

例えばモールドベースが300x400だった場合、

基準面からモールドベースの半分の距離(150mx200mm)の位置を金型の中心にします。

例外もありますが、多くの場合この中心の位置がスプールブッシュの位置にもなります。

なお、モールドベースの場合、金型の基準面を基準にするのは大原則です。

ではモールドベース以外のワーク(入れ子)を切削する場合、

基準は端面で良いか?それとも中心が良いか?

それはモノによります。

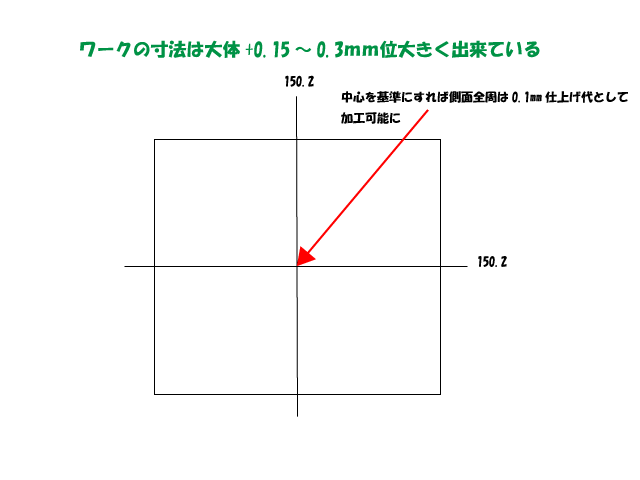

例えば6面フライス加工のワークから削り出す場合、

通常の材料はおよそ指定寸法よりも+0.15~0.3ほど大きくなっていますので

端面を基準にするのではなく、中心にするべきです。

例えば150x150のワークの場合

金型入れ子を作成する場合はまず間違いなく側面全周を指定寸法まで

加工して仕上げなければならないので、ワークの中心を基準にすれば

全周を仕上げ代として+0.1mm残った部分を削って仕上げることが出来ます。

側面が全て研磨仕上げしてあり、寸法が出ている場合は別で、

そのような場合はきっちりと端面など基準になっている面から

基準出しをしなければいけません。

例外として、金型の修理や設変などの機会で

すでに側面等すべて仕上げてある入れ子の場合はどこを基準にするべきか?ですが、

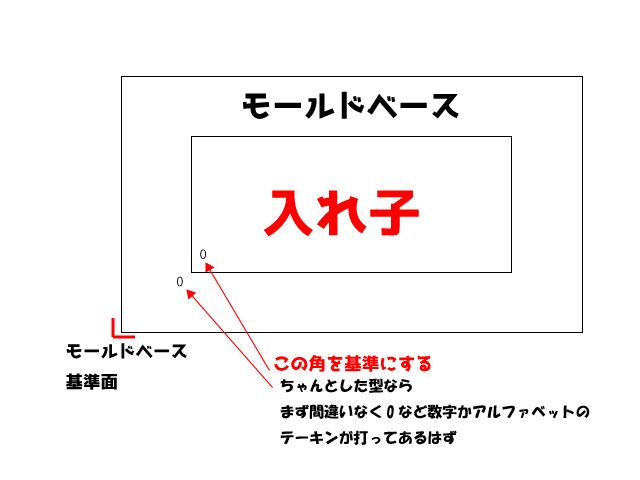

多くの場合、モールドベースの基準面の角を基準にするべきです。

例えば

上の図は外側がモールドベース、中が入れ子。

モールドベースの基準面の角が入れ子の場合も基準と見なして良いため、

入れ子はモールドベースの基準面と同じ方向の角を基準にします。

金型の基準そのものがモールドベースの基準面からであるのは絶対なので、

入れ子のポケット穴からモールドベース基準面の距離も

きっちりと寸法が出ていなければいけません。

よって基準面と同じ角を基準にすればまず

ズレは起きないと考えて良いということになります。

あと、ほとんどの金型には基準面と同じ角の方向に、ベース、入れ子ともに

0もしくはアルファベットなどでテーキンや、

基準の目印になるものが加工してあるはずですので

入れ子を取り外した後でも一目見れば基準面がどこだったかは把握できるはずです。

ということで今回はとても基礎的なところで、

ワークやベースの基準はどこにしたら良いかについてでした。