金型の3プレート構造というのは、主に「ピンポイントゲート」を用いるときに利用する構造です。

ピンポイントゲートの詳しい解説についてはこちらからお願いします。

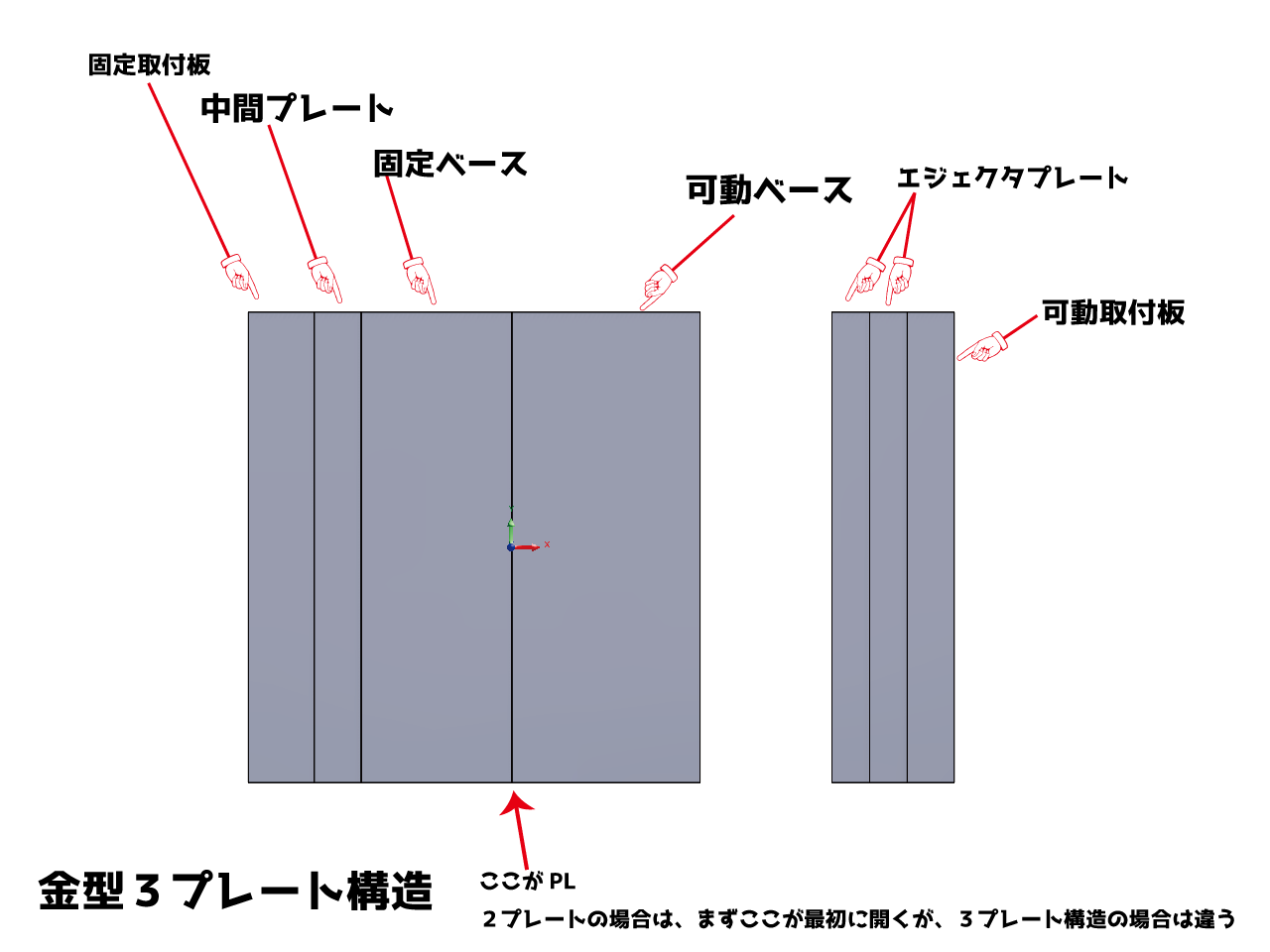

金型には固定側、可動側とで分かれておりまして、今回の3プレートというのは固定側のほうのお話になります。

というわけで、今回は3プレート構造の固定側の動きについて書いてみたいと思います。

金型の3プレート構造:金型が開く順番

サイドゲートやサブマリンゲートの場合は基本的に2プレート仕様となり、固定ベースと取付板の2枚のプレートで構成されていますが、ピンポイントゲートの場合は、固定ベース、取付板の間に中間板(中間プレートまたはランナーストリッパープレートともいう)が追加されます。

この中間板が最終的にピンポイントゲートのランナーを取り出すための役割をします。

※固定ベースが中間プレートと呼ばれることもある

2プレートの場合は、金型が開くとまず、固定ベースと可動ベース(つまりPL)が離れます。しかし3プレートは金型が開くとまず、中間プレートと固定ベースの間が離れる構造となります。

もっと詳しく解説:プラロック・プラボルトを使用する

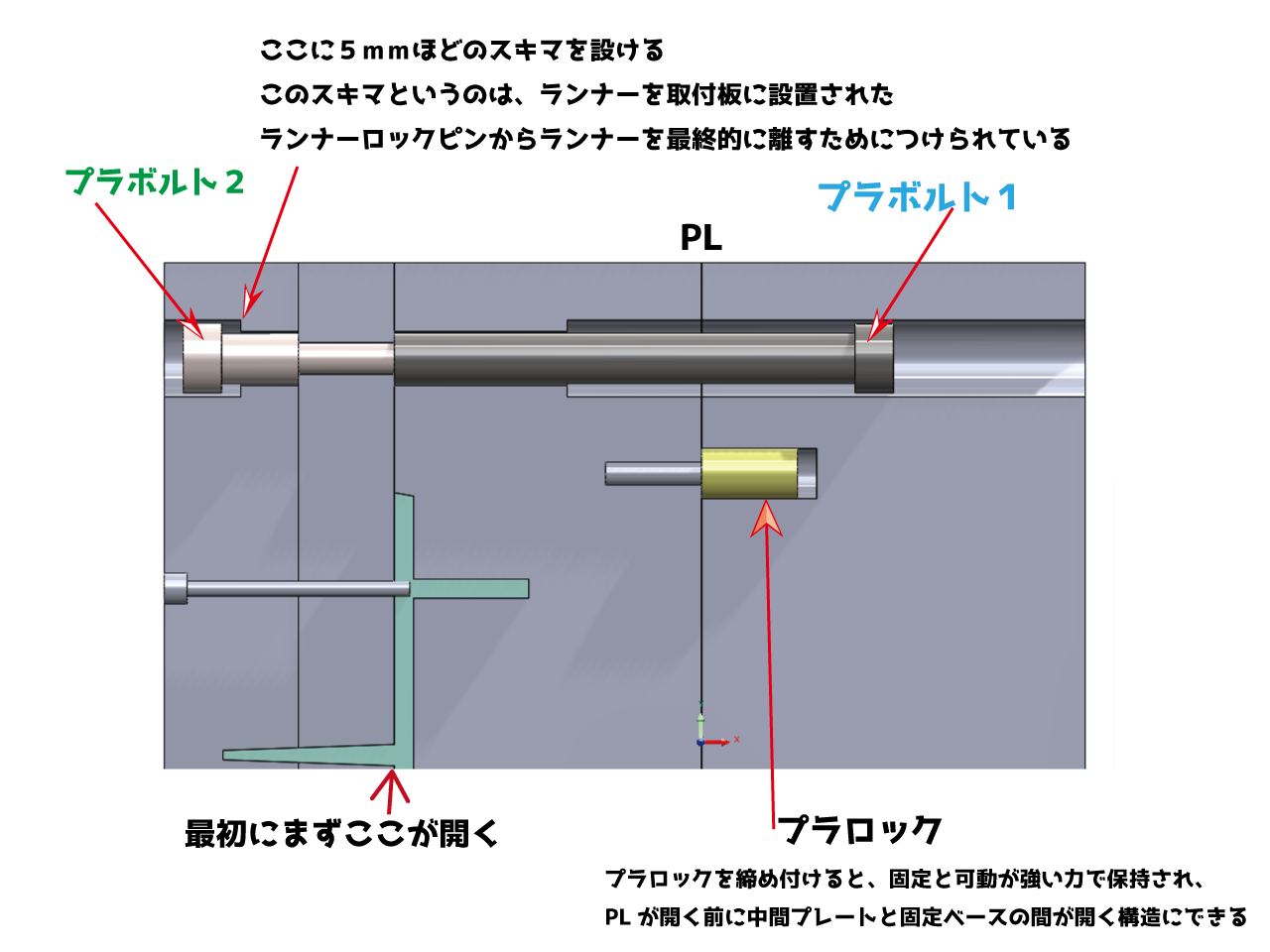

上の図の解説をしますと、金型が開く際、「最初にまずここが開く」というところが開いていきます。

最初はPLじゃないの?と思われるかもしれませんが、3プレート構造の取り出し順序では、最初に製品とランナーゲートを切り離す、という工程が必要になります。というわけで、中間プレートと固定ベースが最初に開けば、強制的に製品とランナーは切り離されることになるわけです。

しかし、固定と可動をしっかりと固定していなければ、型が開いたときに釣られて固定ベースも開いていってしまいます。それを止めるために固定と可動の間には「プラロック」という開き防止のためのボルト(外側はプラスチック、中はボルト)を設けます。プラロックは強く締め付ければPLが強力に保持され、ちょっとやそっとじゃ開かないほど強い力で型開きを防止します。

そして、中間プレートと固定ベースとの開きが、ランナーが取り出せる位に開いてくると、次にプラボルト1のツバが固定ベース座繰りの底に当たります。ここまではまだ、PL面は開いていません。プラボルト1のツバが固定ベース座繰りの底に当たると、そこからPLに設置してあるプラロックがPLの開きを保持する形となることでプラボルト1が固定ベースを引っ張っていく形となります。

同時に、プラボルト2のツバ部に5mmほどのスキマがあるのですが、ツバが底に着くことで、固定取付板と中間プレートとの間に5mmのスキマができ、ランナーを保持していたランナーロックピンがランナーから抜ける→ランナーが取り出せる、という流れとなります。

最終的に成形機が開いていくと、プラボルト1が固定ベースを引っ張る形となりPLを保持しているプラロックが可動ベースから抜けて、PLが開き、製品が取り出されます。

※プラロック、プラボルトは双葉電子工業株式会社の部品です

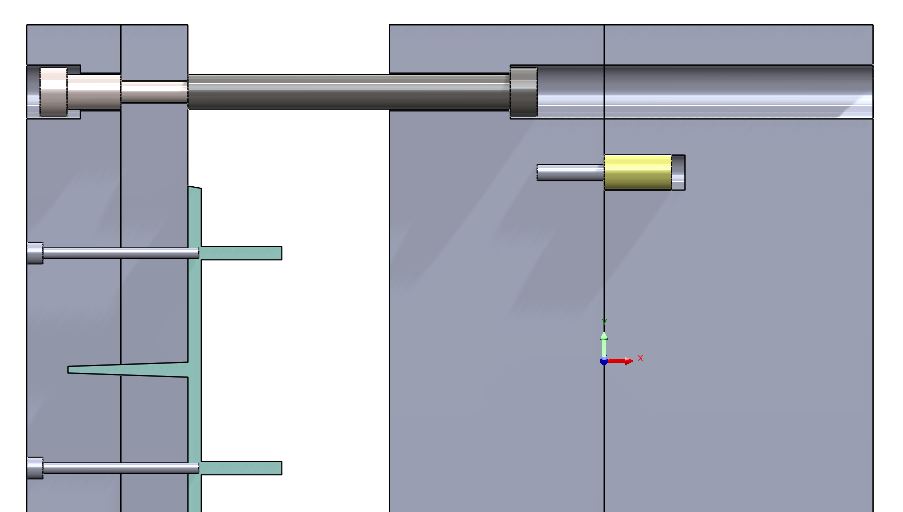

絵でわかりやすく

と、文字で解説してもなかなか理解が難しいかもしれませんので、図を含めて改めて解説してみようと思います。

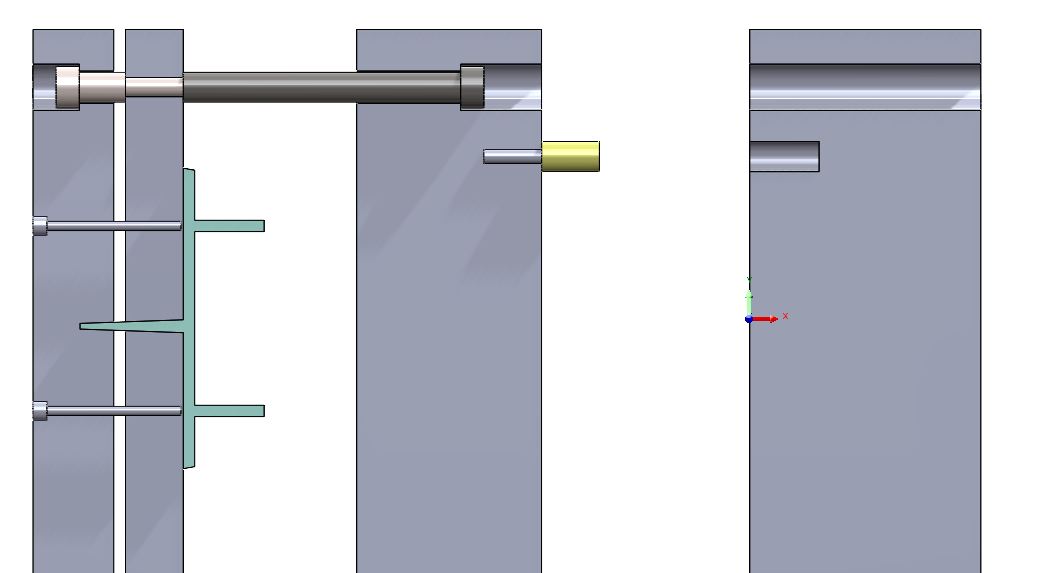

始めに固定ベースと中間プレートの間が開きます。そのあとプラボルト1のツバが固定ベースに当たり、ここからPLが開きます。が、プラロックがまずはPLが開くのを保持していて、その保持力を利用してプラボルト2が座繰りの底につくことで中間プレートと固定取付板が離れてランナーロックピンが離れ、ランナーを取り出せる形になります。

最終的に成形機が開くと保持されているプラロックもプラボルト1に引っ張られることでPLも開き、製品が取り出せる形となります。

ChatGPTでの3プレート構造解説

射出成形は、プラスチック部品を製造するための製造プロセスとして広く使われています。

金型は通常、コアとキャビティの2つの部分から構成されています。しかし、より複雑な部品や射出工程を容易にするために、3プレート金型設計が採用されることが多いです。

その名の通り、ランナープレート、キャビティプレート、コアプレートの3枚のプレートで構成される金型設計です。ここでは、それぞれのプレートについて、射出成形における役割を簡単に説明します。

- ランナープレート=射出成形機に直接取り付けられている最初のプレートです。通常、スプルーと呼ばれる、溶けたプラスチックが成形機からキャビティやコアプレートに流れ込む通路に接続されています。このプレートは、他の2つのプレートから分離して、ランナーシステムを残すように設計されており、リサイクルすることができます。

- キャビティプレート= 射出成形品の外形を形成するプレートです。成形品表面のネガを含み、通常、ゲートシステムおよび冷却チャンネルが配置されている場所です。溶融したプラスチックがこのキャビティに充填され、固化して部品の形状を形成します。

- コアプレート=部品の内部を形成するプレートです。部品の表面はポジ型になっています。溶融プラスチックがキャビティに充填され、冷却された後、コアプレートが分離して完成品が射出されます。

3プレート金型構造には、いくつかの利点があります!

自動脱型が可能です。金型が2本のパーティングラインに沿って開くと、ランナーシステムが部品から分離するため、余分なプラスチックを切り取る手作業の必要性が減ります。(ピンポイントゲートのことです)

ゲートポイントの位置の自由度が高く、完成品の品質や美観を向上させることができます。

よりシンプルな2プレート金型では成形が難しい、あるいは不可能な、より複雑なパーツの製造が可能になります。

しかし、3プレート金型は、設計や製造がより複雑で高価になる可能性があります。

また、金型の移動と分離が増えるため、サイクルタイムが遅くなる可能性もあります。したがって、3プレート金型を使用するかどうかは、通常、部品の複雑さ、求められる美観、予算、生産量とのバランスで決まります。

まとめ

では、まとめです。

- 3プレートの場合、最初に開くのは中間プレートと固定ベースの間

- 次にPLが開き、固定取付板と中間プレートの間が開く

- ランナーからランナーロックピンが抜ける

- 製品とランナーが取り出し可能になる

プラボルトやプラロックは一般的には4本づつの使用でなるべく上下左右対象になるように配置をしますが、小さな金型ですと、2本づつで良い場合もあります。

今回のは弊社でよく利用する方法ということで、あくまでも一例であり、部品もプラボルト、プラロックではなく、引張リンクや別のパーティングロックを使った方法など金型によってやり方は様々です(原理は基本的にどんなパーツを使っても同じです)。

というわけで、今回は3プレートの固定側の動きについて書いてみましたが如何だったでしょうか。