目次

シルバーストリーク(シルバーストリークス)とは?

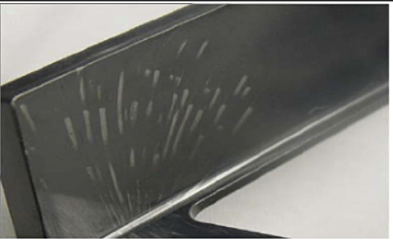

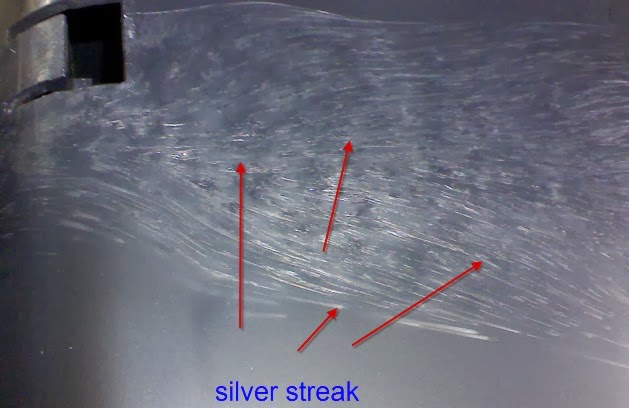

シルバーストリークとは成形品の表面に樹脂の流動方向に沿って生成する銀条痕で、

成形品の表面をガス(空気、湿気、炭化したプラスチック)が走った跡のことです。

画像引用元 NexPCB

シルバーストリーク(silver streak、銀条)は、成形品の表面にきらきらした、すじ状の模様が発生する現象です。家電製品や自動車や二輪車の外装部品においては、外観品質不良となる場合があります。

シルバーストリークは、成形材料の中に含まれている空気や揮発ガスが、成形品の表面に現れてしまうことが原因です。

MISUMI技術情報より引用

シルバーストリークが発生する原因としては、材料である樹脂の乾燥不足、成形機のシリンダー内の脱気不良(水分、揮発分等)、滞留焼け、加熱分解、金型内のエアー巻き込みなどが原因として挙げられます。

射出成型ラボより引用

シルバーマークの発生は、一般的に射出開始が早く、溶融物と金型キャビティ内の空気が十分に排出されないことが原因である。その結果、プラスチックの表面に銀色のフィラメントが発生する。シルバーマークは、プラスチック部品の外観に影響を与えるだけでなく、機械的強度を低下させる。シルバーマークができるのは、主にプラスチック部品の溶融面に含まれるガスが原因である。このガスの発生源を突き止めることで、不具合を解消する方法を見つけることができます。

NexPCBより引用

今回はシルバーストリーク(銀条痕)について成形側、金型側両方から見た要因と対策を箇条書きでまとめてみます。

成形条件・樹脂の場合

まずは成形条件と、樹脂による要因、対策から。

画像引用 injection molding

成形条件によるシルバーストリークの要因

- シリンダー温度が高すぎる

- 可塑化工程で空気の巻き込みがある

- ノズル温度が高すぎる

- 成形サイクルが長く、シリンダー内での樹脂の滞留が長い

- 射出速度が速すぎる

成形条件によるシルバーストリークの対策

- シリンダー温度を下げる

- スクリュー回転数を下げる

- 背圧をかける(10~20kg/cm2)

- ホッパー側のシリンダー温度を高める

- ノズル温度を下げる

- 可能な限りシリンダー温度を下げる

- 容量の小さい射出成型機で成形する

- 射出速度を遅くする

樹脂によるシルバーストリークの要因

- 材料の粒が小さすぎる

- 材料中の水分率が高い

- 金型に水分、離型剤が付着

樹脂によるシルバーストリークの対策

- 粒状の小さな材料(特に粉砕品)を混入しない

- 材料の予備乾燥を十分行う(0.1%以下にする)

- 金型の水分、離型剤をよくふき取る

金型・設計の場合

続いて、金型設計での要因と対策について

画像引用 NexPCB

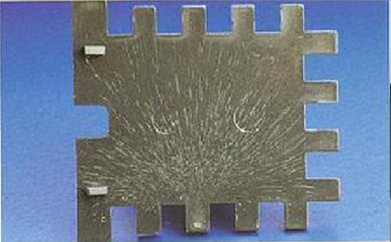

金型によるシルバーストリークの要因

- ガス抜きが適切でない

- ゲートが小さく摩擦発熱がある

- 肉厚変動部の空気の巻き込み

- リブ・ボス形状の空気の巻き込み

金型によるシルバーストリークの対策

- 金型にガス抜き(ガスベント)をつける

- ゲートサイズを大きくする(ランナー、スプールも考慮)

- 肉厚を可能な限り均一にする

- リブ・ボスの根本に微妙にRをつける

以上、シルバーストリークの要因と対策について。