金型の基本的な構造として、可動ベース下から取付板にかけてサポートピン(サポートピラー)をかますことがあります。

これがあったりなかったりする金型がありますが、サポートピンが必要な金型というのは一般にどのような場合なのか?最適な長さはどの程度なのか?について今回は簡単ではありますが書いてみます。

可動側サポートピンを入れる金型とは?

可動側に入れるべき金型というのは、主にある程度長さのある製品に用いられます。例えば製品の大きさが350m x 80mmくらいの場合、モールドベースの大きさはざっくりと500mm x 250mmくらいになります。(構造により変わります)

こういった製品の場合だと長手方向の中央部は樹脂圧に押されて成形中に金型が中央にたわんでしまうわけです。

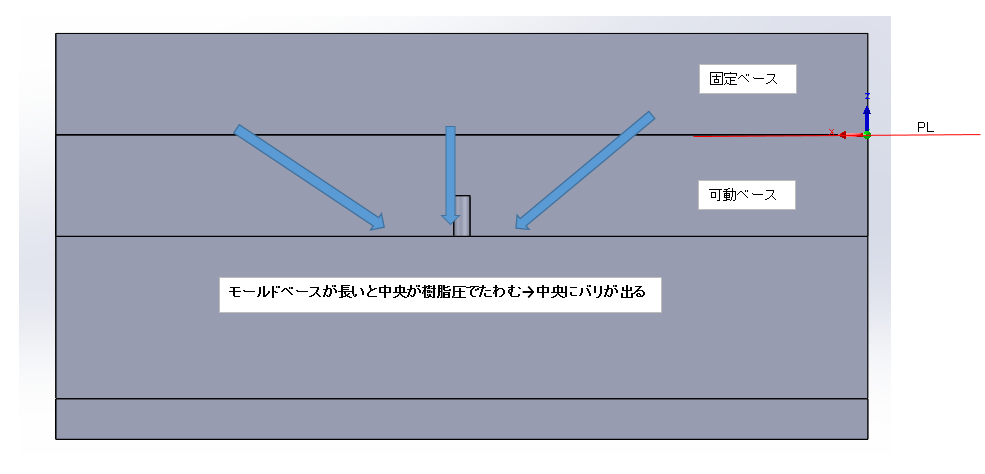

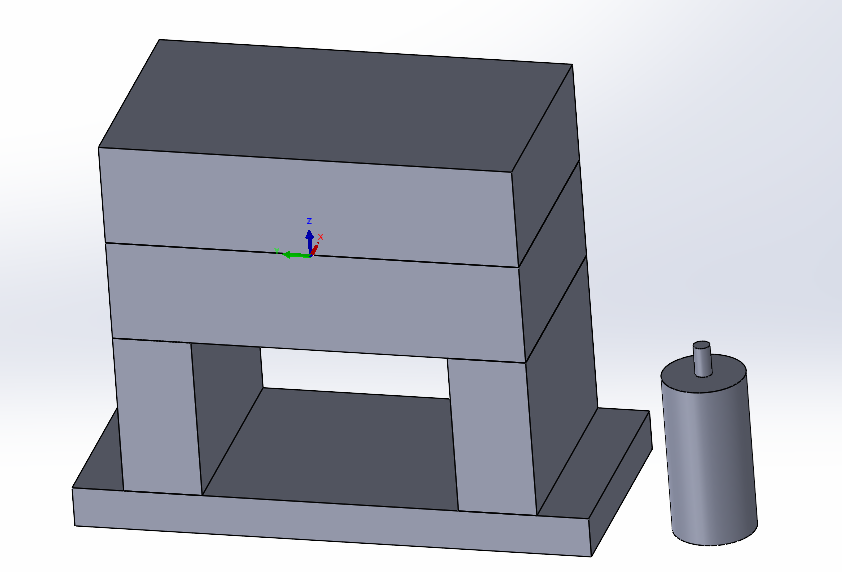

イメージ図は👇こんな感じです。

モールドベース断面図

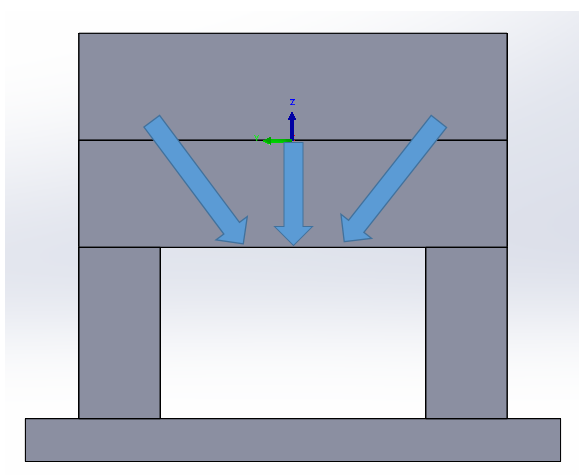

こちらのほうがわかりやすいかも。要はスペーサーブロックの無い部分に力が加わるといくら鉄でも樹脂圧の力でたわんでしまうということです。

すると中央がたわんでしまうことでPLが開き、バリが発生してしまいます。それだけ樹脂圧の力は強大というわけです。

一般に射出成形加工では、スプルーが型板中心に配置されており、そこからランナーが分岐してゆきます。したがいまして、型板の中心部には大きなたわみが生じます。したがいまして、型板の中心部分を取り囲むような配置とするのが効果的な方法となります。 また、コアの真下に配置するのも有効ですが、エジェクターピンの配置との関係を十分に検討する必要があります。

※よほど可動ベースに厚みがあればたわむこともないかもしれませんが、金型設計は最適な厚みでしかまず設計しませんし、なにより異常な厚みのモールドベースを特注で発注すればコストがかかりすぎます。

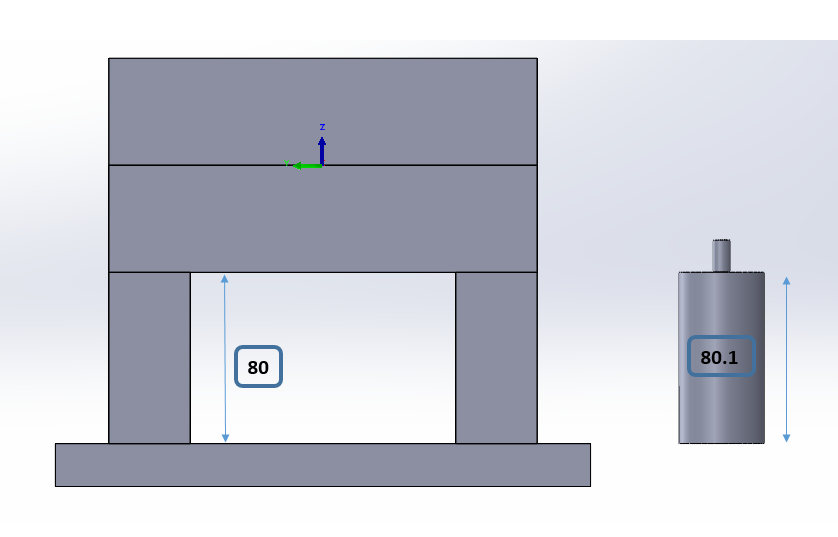

サポートピンの長さは?

スペーサブロックよりも0.1~0.2mm長く

長さは金型を支えるわけですからスペーサーブロックよりも短いとなんの意味もありません。かといって1ミリも2ミリも長ければ取付板のほうがたわんでしまいます。

最適なサポートピンの長さは大体スペーサーブロックの+0.1~0.2mm程度です。

最適な配置は?

配置に関しましては製品により様々ですが、中央に1本立てる場合から中央を囲むようにひし形に4本立てる場合、縦に2本もしくは3本立てる場合などがあります。

ミスミの引用画像にもある通り、あくまで中央を支えることから始まり、必要であればそこから付け足していくというイメージになります。効果的でない配置方法のように中央をがら空きにしてサポートピンを立てても何も意味がないです。効果的な配置としてひし形に立てる図がありますが、これもそれぞれに距離が空きすぎていては意味がないのでひし形なら良いというわけではなく、中央部を支えることを第一に配置しなければいけません。

まとめ

まとめです。

- サポートピン(サポートピラー)は可動側中央のたわみを防ぐために使用する

- 長さはスペーサーブロックよりも0.1~0.2mm長い程度

- 配置は製品によるが金型中央から配置させていくこと

以上、こんなところです。

金型の中には大きな金型に多いですが可動側のベースは薄くして、サポートピンを沢山たててあるのもありますね。

リアクション投稿