目次

「そり・反り(Warping)」とは?

今回は成形品の反りについて、成形、金型両方から見た要因と対策です。

反りの原因は「ヒケ」と似て、肉厚、冷却の不均一による体積の収縮差によって起こります。

また箱状の製品の場合、側面の壁が一直線に安定せずに撓むのも反りの一種です。

あわせて読みたい

ヒケが発生する成形、金型両方から見た要因と対策(sink mark)

ヒケ(SinkMark)とは? ヒケとは「充填された樹脂が冷却の不均一により体積の収縮差を生じ、表面がくぼんだ状態になること」である。 射出成形の工程では、金型の一部に...

部品が全方向から均一に収縮すれば、小さくなっても正しい形状は保たれます。しかし、ある部品が他の部品と異なる速度で収縮すると、その差によって内部応力が発生し、この応力が部品の構造的な強度を超えると、金型から取り出したときに製品が反ってしまいます。

そりが起こる要因・成形条件

- 射出圧力が低く、射出速度が遅い

- 射出・保圧時間が短い

- 冷却時間が短い

- 矯正治具を用いていない

- コア、キャビの金型温度差が大きい

成形条件によるそりの対策

- 射出圧力を高く、速度を速くする

- 射出、保圧時間を長くする

- 冷却時間を長くする

- 射出成型後、治具を用いて変形を防止する

- 金型温調機でコア、キャビを別個に制御する

金型・設計の要因と対策

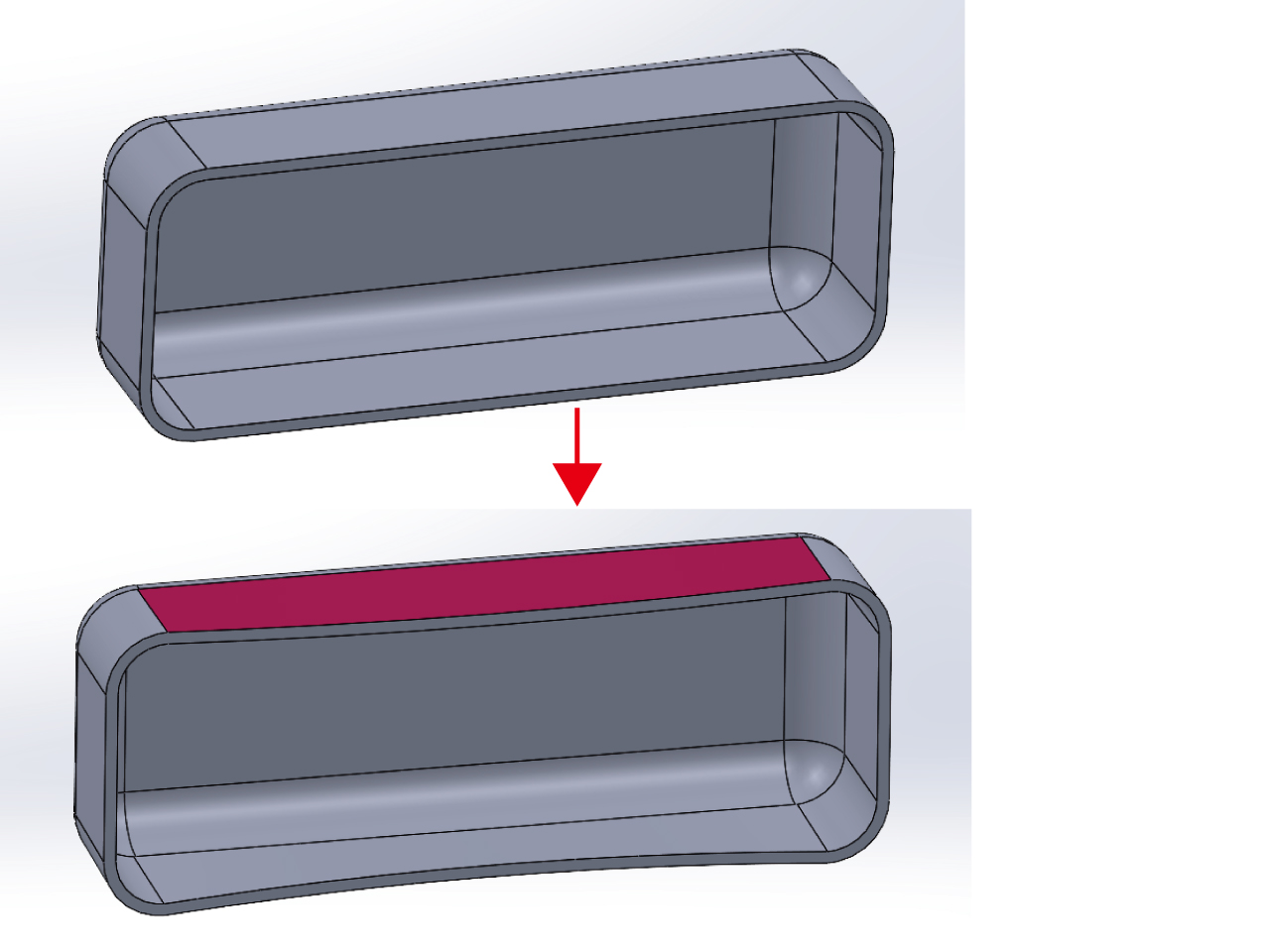

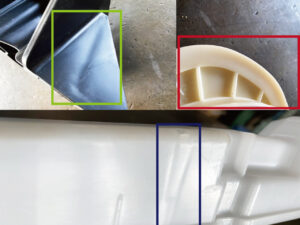

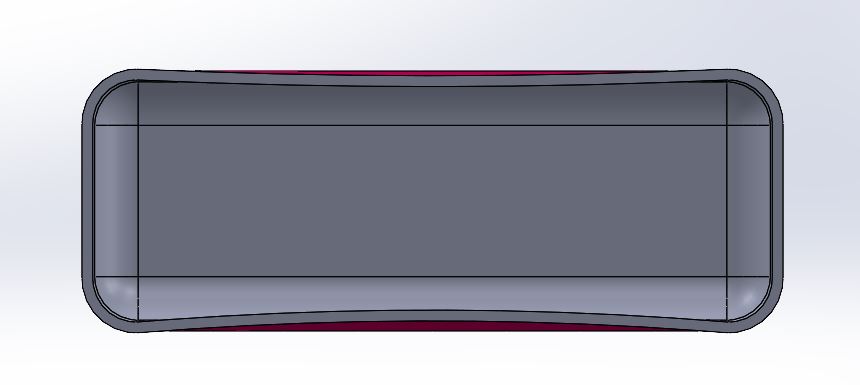

箱状の場合、距離の長い方向に撓みが大きく出やすい:設計の段階で側面に通常肉厚よりも細い補強リブが内壁を支えるように複数立てられると「反り」を最小限に抑えられる

金型によるそりの要因

- ゲート位置の不良

- 成形品の肉厚変動が大きい

- 広い面積にゲートが1か所しかない

- 成形品の突き出しがアンバランス

- ノックピンの面積が小さい

- 離型が悪い

金型によるそりの対策

- ゲート位置を変える

- 成形品の肉厚が均一になるように設計変更する

- 多点ゲートを設ける

- 突き出しのバランスをとる

- ノックピンの面積をおおきくする

- テーパー(抜き勾配)を充分にとる

そり・反りまとめ

射出圧力・時間が不足している

射出圧力が十分でないと、金型が適切に充填される前にプラスチック材料が冷えて固まってしまう。金型への射出保持時間が不十分な場合、充填工程が最小化される。金型の射出圧力や保圧時間が不十分だと、分子が拘束されないので、冷却過程で分子が無制限に動き回ることになります。その結果、部品の冷却速度が異なり、金型の反りが発生する。

解決策 金型の射出圧力または保圧時間を上げる。

問題:不十分な滞留時間

滞留時間とは、樹脂がバレルの中で熱にさらされている時間のこと。滞留時間が不十分な場合、分子は材料全体に均一に熱を吸収しません。加熱不足の材料は硬くなり、金型が適切に充填される前に冷えてしまいます。このため、冷却過程で分子の収縮率が異なり、金型に反りが生じる。

解決策 サイクルの冷却工程に時間を追加して、滞留時間を増やします。これにより、材料に適切な滞留時間が与えられ、金型の反りをなくすことができます。

問題:バレルの温度が低すぎる

バレルの温度が低すぎると、樹脂が適切な流動温度まで加熱されない。樹脂が適切な流動温度でないまま金型に押し込まれると、分子が適切に充填される前に固化してしまいます。このため、分子がさまざまな速度で収縮し、金型の反りが発生します。

解決策 バレル温度を上げる。材料の溶融温度がショットサイズ全体に対して均一であることを確認する。

問題:金型温度が低すぎる

金型温度が低いと、分子が充填される前に固化してしまい、その固化速度が異なるため、金型の反りの原因となります。

解決策 樹脂メーカーの推奨する金型温度を上げ、それに合わせて調整します。プロセスが再び安定するように、オペレーターは10度の変更ごとに10サイクルの余裕を持たせる必要があります。

問題:金型温度の不均一

金型温度にばらつきがあると、分子の冷却や収縮の速度にばらつきが生じ、金型のそりが発生します。

解決策 溶融樹脂と接触している金型表面をチェックします。パイロメーターを使って、10度以上の温度差があるかどうかを判断します。金型間の温度差が10度以上ある場合、収縮率に差が生じ、金型に反りが発生します。

問題:ノズル温度が低すぎる

ノズルはバレルから金型への最終移送点であるため、分析が不可欠である。ノズルが冷たすぎると、樹脂の移動時間が遅くなり、分子が適切に充填されないことがあります。分子が均一に充填されないと、収縮率が異なるため、金型の反りの原因となる。

解決策 まず、オペレーターは、ノズルの設計が使用する樹脂用に設計されていないものがあるので、流量に支障をきたしていないことを確認する必要があります。流量と樹脂に適したノズルが使用されている場合、オペレーターは金型の反りが解消されるまでノズル温度を調整する必要があります。

問題:不適切なフローレート

樹脂メーカーは、ある範囲の標準的な流量に対応する特定の配合を提供しています。これらの標準流量を目安に、薄肉製品では流れやすい材料を、厚肉製品では硬めの材料を選択する必要があります。薄肉や厚肉の製品では、できるだけ硬い材料を使用した方が、金型の物性が向上します。ただし、硬い材料ほど押し出しが難しくなります。押し出しが困難な場合、完全に充填する前に材料が固まってしまうことがあります。その結果、分子の収縮率が変化し、金型の反りが発生する。

解決策 オペレーターは、樹脂サプライヤーと協力して、反りを発生させることなく最も硬いフローレートを実現する材料を決定する必要があります。

問題:一貫性のないプロセスサイクル

オペレーターがゲートを開けるのが早すぎて、材料が適切かつ均等に冷却される前に製品が排出される場合、オペレーターはプロセスサイクルを短縮していることになります。プロセスサイクルが一定でないと、収縮率が制御できなくなり、金型の反りの原因となります。

解決策 オペレーターは、自動化されたプロセスサイクルを使用し、緊急事態が発生した場合にのみ干渉すべきである。最も重要なことは、すべての従業員に、一貫したプロセスサイクルを維持することの重要性を指導することである。

問題:不適切なゲートサイズ

ゲートサイズが不適切だと、溶融樹脂が通過しようとする流量が制限される。ゲートサイズが小さすぎると、樹脂の充填速度が遅くなり、ゲートから最終充填点までの間に大きな圧力損失が発生することがあります。この制限により、分子に物理的なストレスがかかることがある。このストレスは射出後に解放され、金型に反りを生じさせる。

解決策 金型ゲートのサイズと形状は、樹脂サプライヤーのデータに基づいて最適化する必要があります。通常、金型の反りに対する最良の解決策は、ゲートサイズをできるだけ大きくすることです。

問題:ゲートの位置

ゲートサイズ以外に、ゲートの位置も金型の反りの要因になることがあります。ゲート位置が部品形状の薄い部分にあり、最後に充填する部分がかなり厚い部分である場合、充填率が薄い部分から厚い部分に移ることになり、非常に大きな圧力損失が発生することになります。この大きな圧力損失は、充填不足または不十分な充填を引き起こす可能性があります。

解決策 完成品に要求される機械的な部品特性を達成できるように、ゲート位置を移動するために金型を再設計する必要がある場合があります。また、圧力損失を減らし、成形時の応力を軽減するためにゲートを追加する必要がある場合もあります。

問題点:射出の均一性の欠如

金型の射出装置やプレスは、定期的に点検・調整を行わないと、射出力にムラができたり、部品の直角度が悪くなったりします。このような不具合は、金型が射出に対して抵抗しようとするため、金型に応力を発生させることになります。その結果、射出・冷却後の金型に歪みが生じます。

解決策 射出装置とプレスの定期的な点検と調整を確実に行う。また、すべての調整装置をロックし、部品が適切に潤滑され、スリップが発生しないようにしなければならない。