ワイヤーカットでテーパー加工をする際にどれだけ勾配をつけられるかは

高さとUV移動距離によって変わるわけですが、実際に15°以上の勾配をつけた加工をした場合に

なぜか狙った寸法から外れてしまい、正確に加工や仕上げをすることが困難だったりします。

プログラム面の寸法は出ているのに、サブ面側のほうにズレがでたりなどして

勾配が狙い通りの角度になかなかうまくいかないものです。

こんなことを毎回やっていても「ほぼ負けるギャンブル」のようなものですし、その後の修正に難儀したり、最悪作り直しなんてこともあるかもしれません。

そこで、今回は25°などかなり勾配が急な加工でもほぼ狙った寸法を出せる方法を一つご紹介したいと思います。

25°以上のテーパー加工でもほぼ正確にワイヤーカットで寸法を出す方法

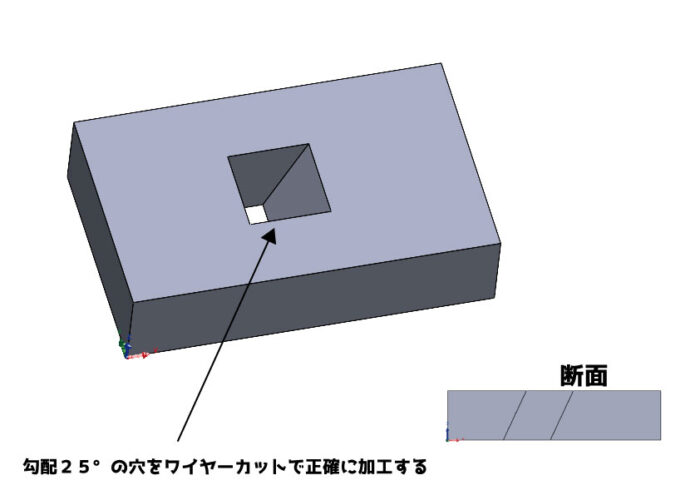

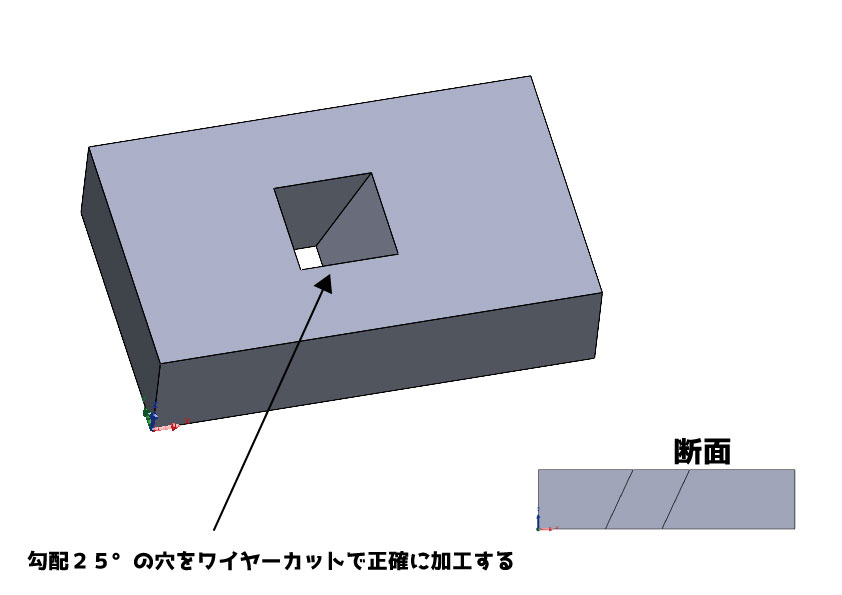

まず例としてモデルを用意しました。

スライドのブロックで、ロッキング穴が中にあいていてそこをワイヤーカットで加工するという例です。

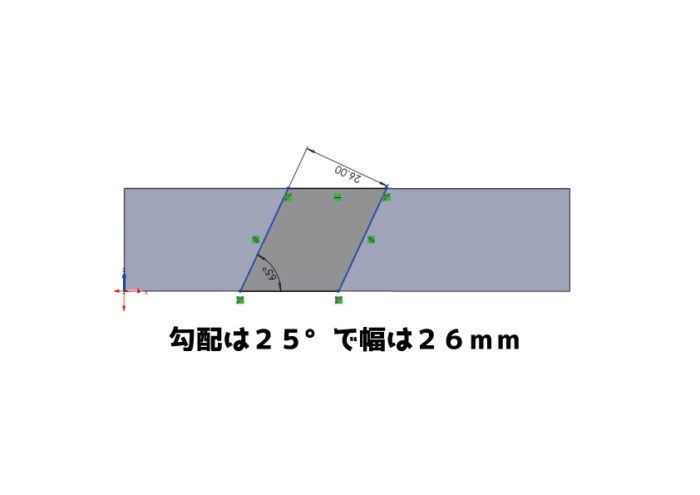

ワークの厚さ30mmで中にあいている角穴の勾配が25°で幅は26mmとします。

ワイヤー穴をあけて、このまま水平にワイヤーカットにセットして勾配25°のプログラムを組んで加工しても、残念ながら正確な寸法はまず出ません。正直勾配15°ですら一か八かでしょう。

というわけで、従来通り水平にワークをセットするやり方はしない方法をとります。

勾配のガイドを作る

ではどうセットするのかですが、バイスを利用します。J.A.Mの精密ステンレスバイスなどが良いと思います。

ただしバイスを使用するにしても次の問題が出てきます。

正確な角度でセットできない

スタート穴はどうするのか?

端面の基準はどこでとるのか?

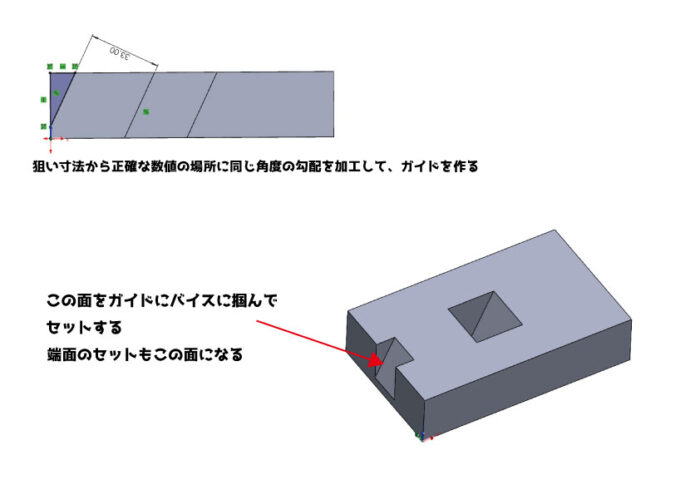

「正確な角度でセットできない」は、ガイドとなる基準を作ることで対処できます。

マシニングで2.5軸加工もしくは等高線加工等でガイドになる同じ25°の勾配を基準(今回は加工面から33mmを基準)になるよう正確に加工して、基準面を作ります。ちなみに汎用フライスでもできないことはありませんが、正確に基準の寸法を0.01mm以内でだすにはマシニングの加工が最も適しているのではないかと思います。

これで「端面の基準」の問題もクリアです。

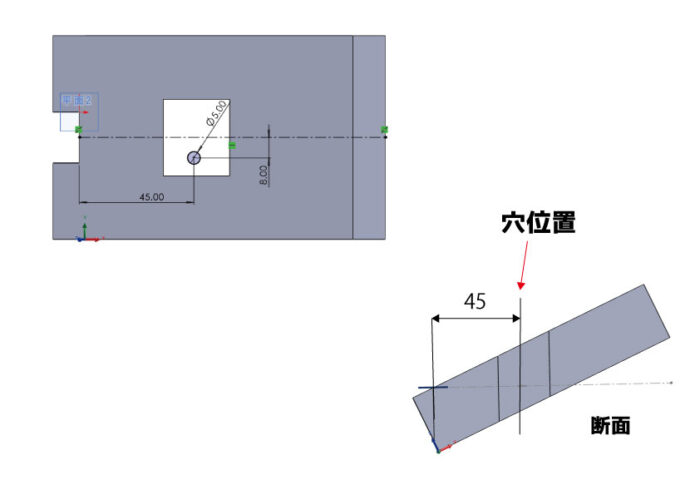

スタート穴も同様にフラットドリルかハイス2枚刃等で

スタート穴は角度を25°でかたむけたまま、フラットドリルかハイスの2枚刃でもんだ後にドリルで貫通させる方法で加工します。こちらは汎用フライス等で加工します。

上図のように穴位置は25°傾けた状態で、基準面から45mm、Y軸方向はワーク中心から-8mmの位置にしました。

ここまで加工ができたら、あとはワイヤーカットに25°傾いたままバイスに掴んでセットします。

スタート穴は上図の通り、基準面からX+45mm、Y-8mmの位置となります。

ワイヤーカットのプログラムは当然ながら25°傾いた状態の四角形で組みます。今回の場合、基準面から33mmでそこから26mmの形状なのでプログラミングも分かり易いと思います。また、UV軸は一切傾かないストレート加工となりますので加工時間が短縮できるうえに精度もしっかり出すことができます。

まとめ

ワイヤーカットで正確に15°以上の勾配の寸法を出すには、少々手間はかかりますが今回の方法でほぼ正確に寸法をだすことが可能です。手順は以下の通り。

まずは基準となる端面を3次元加工等で作成し、スタート穴も予め決められた位置に同じ角度であける。

端面もスタート穴も、基準面からキリの良い数値にしておくとわかりやすい。

バイスを使用して狙いの角度を付けて基準面の平行を測り、セットして加工。

今回の方法は、どんなワークにも対応できるわけではありませんが、スライドコアなど手で持てる程度の大きさのものには比較的利用可能です。

リアクション投稿