5軸を導入してもうちではそれほどの使い道が思いつかない…

5軸だと主軸ぶつけそう…

プログラムもなんだか難しそう…

うちは3軸で十分!

そもそも値段が高い!!補助金出ても高い!CAMまで揃えないといけない!

いらん!!!

企業によって仕事や目的は様々ですから、このような意見があるのは当然だと思います。

弊社の仕事も実は5軸マシニングセンタがどうしても必要か?といわれればそうでも無いんです。

しかし、実際に導入してみて使ってみると、意外にも5軸を使ってできることのメリットが大きいことがわかりました。

そこで今回はほんの数例ですが、射出成型金型を加工する上で、5軸マシニングセンタを導入することによるメリットを紹介していければと思います。

金型加工での5軸を導入するメリット

まずは結論から申し上げますと、

もう5軸がなければ仕事が成り立たない!

5軸マシニングセンタが無い仕事なんてありえない!です。

どういうことなのか具体的に例を挙げていきます。

- テーパー加工での時間短縮

- 傾斜穴の加工が容易でアンギュラピン加工がベース、スライドともにできてしまう

- 小さなモールドベースなら冷却穴まで加工できる

- 緩やかな斜面の平面を削るときも無駄なく時間短縮出来る

このほかにもあると思いますが、

今回は上記に挙げたことを図と一緒に解説していきたいと思います。

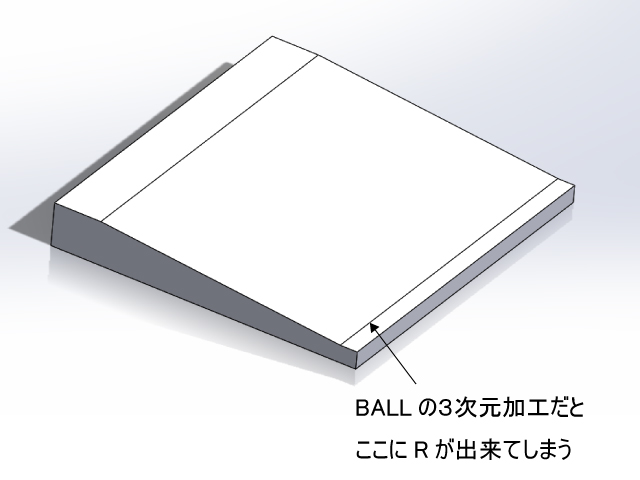

緩やかな斜面も角部まできっちり加工が可能

こちらの図をみていただければ一目瞭然です。

傾斜3度のPL面の加工の例になります。

3次元加工だとボールエンドミルで上から、または横から斜面沿いに走査線加工で仕上げることになると思います。

しかし、これが5軸だと、3度傾斜させて平面仕上げでいっきに仕上げることができてしまうのです。

しかも、図にも載せていますが、ボールエンドミルで加工するとその工具の半径分がどうしても平面との境目についてしまいますが、5軸加工であればこれがきっちりピン角で仕上げることが出来るというわけです。

このモデルの場合、製品部と直接関係のないところであれば相手側のPL面角をヤスリ等でだらして(逃がして)ごまかすという選択もなくはないのですが、

ものによっては製品部と被るようなシビアなPL面もあるのではないでしょうか。

5軸を利用することで、ボールエンドミルで細かく仕上げるよりも時間効率が劇的に上がりますし、同時に工具の節約にもなるのです。

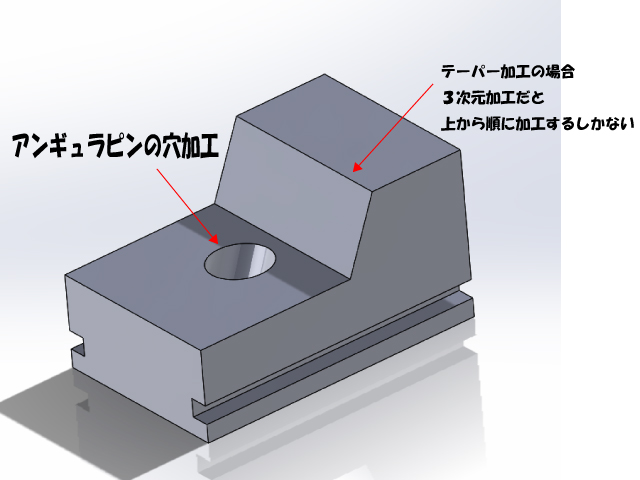

スライド加工

続いて先ほどの例とはまた違った傾斜加工についてです。

次はスライドを例にしてみましょう。

まずはテーパー部。

荒取りまでは3軸と変わらず加工するのですが、5軸だと仕上げまでわざわざ等高線加工や2.5軸加工で仕上げる必要はありません。

角度を傾けて4枚刃スクエアエンドミルの側面を利用した側面加工で仕上げることも可能なのです。

(同時5軸ですとスワーフ加工と呼ばれている加工方法です)

アンギュラピンの穴も対話やCAMでプログラムを組めば簡単にあけることができます。

そこそこ大きなスライドや入れ子だと冷却穴も必要になりますよね。

そんな穴も、俗にいう「ワンチャッキング」ですべて加工が可能というわけです。

また、この部分に穴をあけると穴同士がぶつかってしまうから

斜めにあけないと~という場合にも

CADでの設計次第で正確に真っすぐぶつからずにあけることが可能です。

曲がってたらどうしよう、位置がずれてたらどうしようという不安も払拭できますね。

汎用での穴あけとまったく同じですので、斜めに穴をあける場合は外形に近いフラットドリル等でいれてからセンタードリル、ドリルという工程をふみます。

モールドベース加工でも威力を発揮

メーカーの5軸加工例ではまず出てこない(ひと昔ふた昔前は大体インペラ)、射出成型金型のモールドベースの加工なのですが、弊社では次に挙げる加工にも凄く5軸の恩恵を受けています。

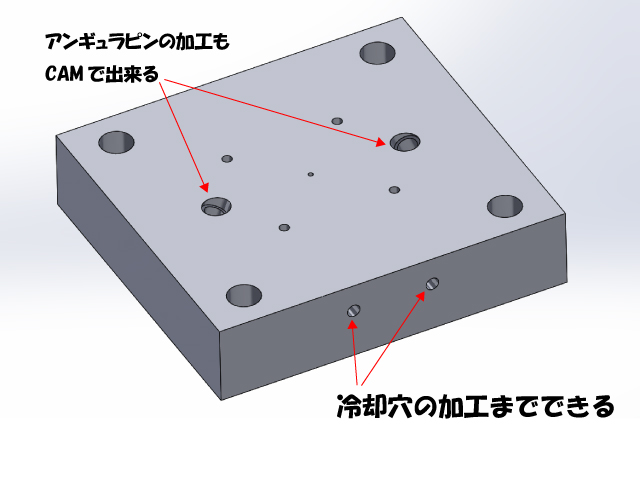

図で例を出していきます。

モールドベース、固定側の裏です

スライドの例でも挙げましたが、アンギュラピンやアイボルト、また冷却穴の加工までできてしまうことです。

弊社では5軸を導入するまでこれらのことをラジアルやフライスで角度を傾けて加工していました。

それを自動でやってくれるというのは弊社にとってはもう革命でした。

弊社のDMU50では、大体片側150mmほどまで穴があけられるので300mmのモールドベースを貫通したい場合は片側ずつ150mmちょっとあけられればというところです。

DMG森精機 DMU50

弊社が導入しているのはDMG森精機のDMU50です。

なぜ、この機種を選んだかといえば、第一に値段だったのですが、テーブルが機械の大きさの割に630mmと同サイズの他メーカー5軸加工機よりも一回り大きかったことです。

この630mmという大きさは、450x450のモールドベースまでなら取り付け&回転(旋回)可能なんです。取り付け次第ではもう少し大きなものまで可能。

前述したようにモールドベースでの加工にも5軸の恩恵を受けているように本当に購入してよかったと思える機械で、購入以来弊社で最も稼動しております。

ちなみに重量は300kgまでOKなので、モールドベースは重量的に全く問題ありません。

制御装置はSIEMENS 840D

制御装置はシーメンス840Dで、FANUCではありません。

聞くところによると、シーメンスやハイデンハインのほうがファナックよりも面品位は上らしく、確かに3次元曲面加工の面品位には目を見張るものがあります。

あと、シーメンスは意外にもすごくわかりやすいです。FANUCも良いのですが、シーメンスは操作において合理性と利便性がよく考えられている感じがします。

対話での加工も1回覚えると忘れないくらい簡単です。

5軸は簡単か?

5軸と聞いて難しそうというイメージがあるかもしれません。

私も最初はそうでした。

しかし、使ってみると意外とそうでもないということが分かりました。

5軸といってもYOUTUBEや工作機械展で見ることのできるデモ加工的な同時5軸を使用する機会は金型加工の場合はほぼ0です。

ではどのような切削方法が多いのかということなのですが、

弊社も他社でも、もっとも利用するのが割り出し5軸という傾斜させた状態での2軸3軸加工になります。

この割り出し加工のプログラムはいたって単純です。CAMのほうで平面を指定するとそこがXY平面とみなされて、あとはどこからどこまでの範囲、高さまでを2軸3軸加工するのかの設定すればOKといった具合です。

同時5軸加工は精度が出ない?

最後に、同時5軸加工ってメーカーがやっているデモ加工のような製品が本当にできるの?ってことを書いておきます。

結論的には、0.01mm以下を狙うような精度は出ないのでやり方次第といったところですね。

ただやみくもに同時5軸で吐き出させたプログラムで仕上げ加工をすると、大体の確率で面精度にビビりが出たかの如く微細にガタガタした模様があったり、つなぎ目には少し食い込み気味のところがあったりで、金型製品部には正直使おうとは思えない仕上がりになります。

話を聞くとどこの工作機械メーカーさんのものも大体共通だそうです。CADCAMメーカーさんに聞いても同じような意見が多かったです。(年々メーカーの同時5軸に対する精度は上がっているかもしれません。MAKINOで展示されていた同時5軸で仕上げたワークは3軸加工と同等で驚くほど綺麗でした)

それなりに厳しい精度を出す場合は、DMG森精機のみの話ですが、「3Dクイックセット」という5軸精度の校正をするための装置とプログラムがあります。他社でもそういったものがあるのだと思いますが、がっつり5軸加工をする前には毎回使った方が良いのかもしれません。

ちなみに割り出し5軸でしたら精度はほぼ保たれますので、全部が全部同時5軸でやるのではなく、必要な部分だけ同時5軸を使うといったイメージなのかなと思います。

割合的には2軸3軸加工や割り出し5軸加工で9割、同時5軸加工は1割あるかないか、らしいですよ。

とにかく3軸加工で出来るものは3軸加工でやるのが、もっとも高精度であることはいうまでもありません。

まとめ:5軸マシニングセンタ導入のメリットは思っていたより意外と大きい

5軸を導入せずとも仕事は出来ますが、いざ使ってみると「今までできなかったことが出来る!」ということの多さに気付き、視野が一気に広がります。

例えば、ものによっては放電加工をしていた工程を丸々短縮させることも可能なのです。

弊社の場合は、5軸導入後に請け負った仕事で、仮に5軸がなかったらと思うとゾッとするような難しい仕事がありました。

そういった難しい仕事も、請け負う前の段階から加工方法や完成までの工程のイメージがよりしやすくなるはずです。

5軸を導入するにあたって、一番ネックになるのがコストですが、当初の想定よりも意外と導入するメリットが大きいので、検討されている企業様がいらっしゃいましたら前向きに考えても良いかもしれません。

関連記事としてこちらもどうぞ。