射出成型金型には製品を取り出すために

キャビ、コアともに必ず抜き勾配というものが必要になります。

一般的には0.5°~1°が多いですが、シボ面になると最低5°必要なものもあり、製品によって様々なのですが、パーティングラインの基準をどこにするかによって、抜き勾配の分だけどうしても製品に段差がついてしまうという場合があります。

今回は抜き勾配の影響によりPL(パーティングライン)に段差がついてしまう例を、一つモデルを使って解説していきたいと思います。

抜き勾配の影響でパーティングラインに段差が出来てしまう例

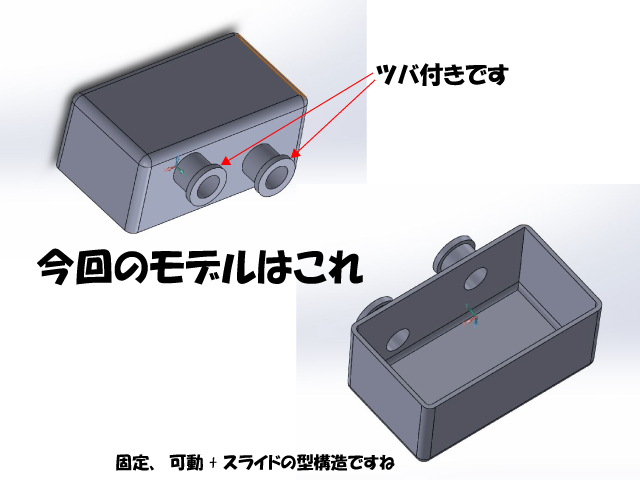

まずはモデルのほうから。

今回は下図のモデルを作りました。

固定可動にスライドを加えた比較的シンプルな型構造です

横方向にコアピンを抜くためにスライドが必要になるのですが、

パイプ部分にツバがついているために外側の肉まで一緒に同じ方向に抜くことが不可能となっています。

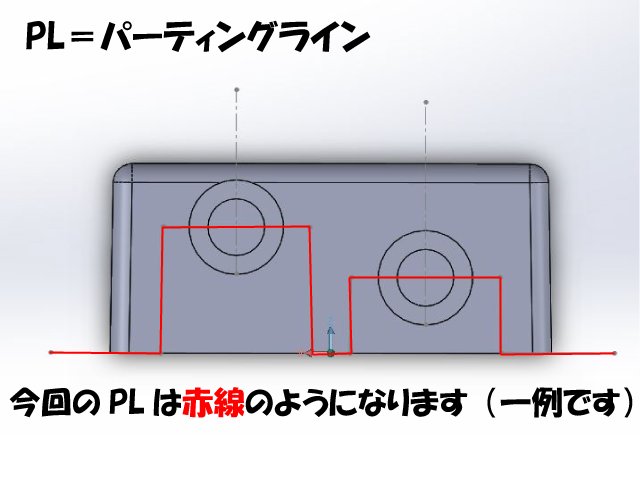

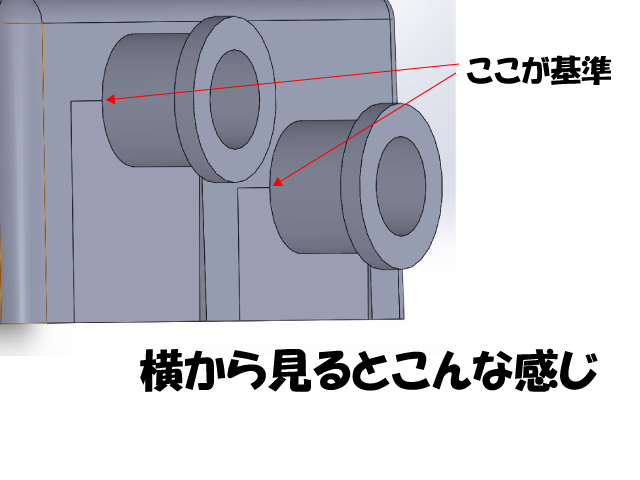

このモデルのパーティングラインを考えると

そこでツバ部分はキャビ、コアの上下で抜くことになるのですが、元々抜き勾配の基準は一番底の面になっておりますが、2つのパイプの中心を基準に上下に抜き、キャビ、コアの側面の合わせ面にはインローで1°か2°をつけるようにします。

しかしこれだと底部分の輪郭から勾配がついていたわけなので勾配がおかしくなりますよね??

そうです。

ここが今回の記事の題名のとおり、パーティングラインに段差ができる部分となります。

一部だけ勾配が逆になることで段差ができる

製品の輪郭形状は勾配が付く以上、どこを基準にするかで変わってきてしまいます。

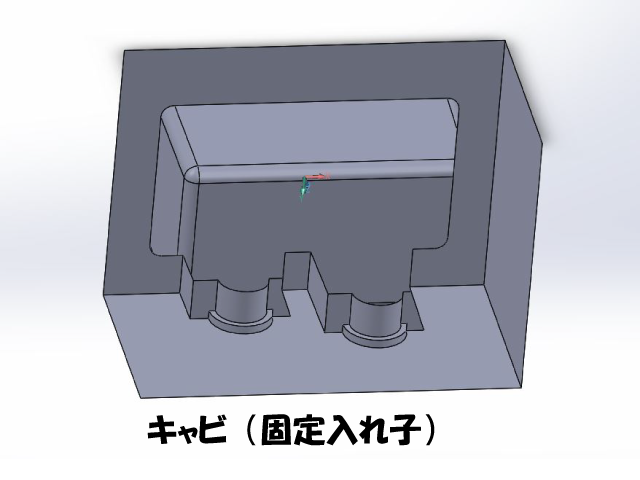

今回のキャビ入れ子、コア入れ子も作ってみましたので共に見ていきましょう。

こちらが固定側入れ子です

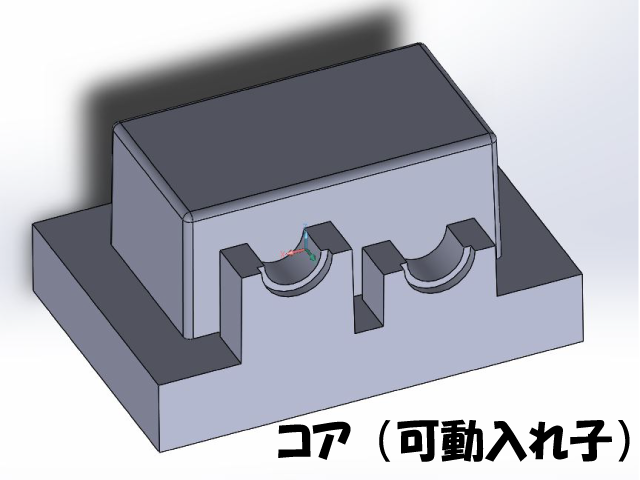

続いて可動側入れ子です。

可動側入れ子です

これがキャビとコア上下で組み合わさることで製品の形になるのですが、

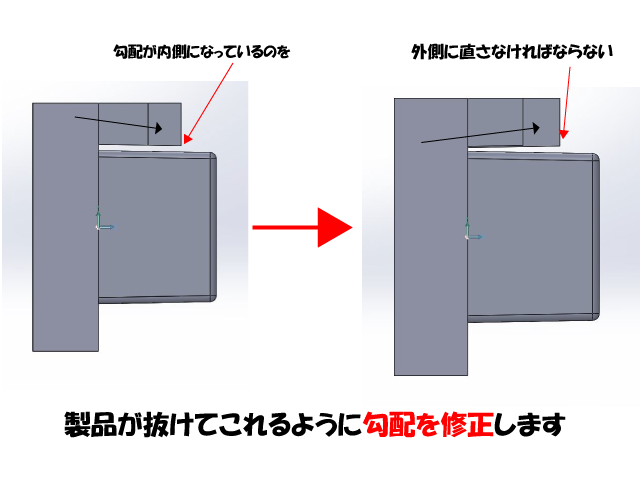

コア入れ子のほうの抜き勾配がアンダーとなってしまうため

逆にしなければ製品を取り出すことが出来ません。

勾配を抜ける方向へ逆にする

ちょっと分かりにくいですが黒の矢印の方向に変更します。

パイプの中心部分を基準に勾配を変更させるため、

製品底の外径がへこんだ形状となり、段差が生まれることになります。

パーティングラインが変更されることで出来る段差とは?

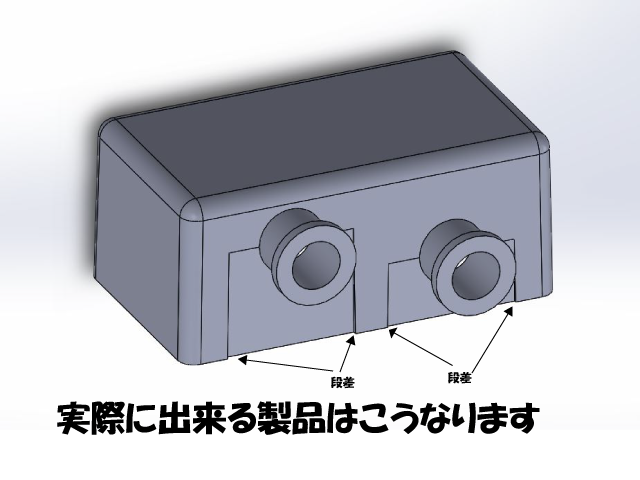

では、勾配を変更させて実際に出来る製品を見てみましょう。

パイプの中心のラインを基準にするため、勾配がそこから逆になることで

段差ができるということです。

因みにこの製品の抜き勾配は1°ですので

1°ぶんの距離(高さ分)だけ段差ができることになります。

これはつまり高さの距離が長ければ長いほど段差が大きくなるということを意味します。

殆どの製品の場合、外形輪郭が出っ張ると図面寸法でNGとなりますので

パイプの中心部が勾配の基準になって

今回のモデルのように外径輪郭から内側へ食い込むのが一般的です。

まとめ

ではまとめです。

-

勾配の角度はほとんどの場合0.5°~1°

-

図面寸法は守る必要があるため、段差は外形よりも食い込む形になる

-

パイプ形状の場合はパイプの中心が勾配の基準にする

-

高さにより段差は大きくなるので肉厚に注意が必要

あまりにも段差の部分に高さがあると

それだけ段差が大きくなるとともに底部分の肉厚が薄くなってしまいます。

そのあたりの樹脂がしっかりとまわる程度の肉厚を確保するためにも

勾配をより小さく調整しなければならない場合もあります。

ということで、今回はPLの段差について例を出して書いてみました。

こういった形状では

実は他にも設計で気を付けなければならないところがありますので

またいずれ、それついても記事にしてみたいと思います。

関連記事としてこちらもどうぞ

リアクション投稿

コメント一覧 (2件)

[…] 射出成型金型で抜き勾配の影響でパーティングラインに段差が出来てしまう例 […]

[…] 射出成型金型で抜き勾配の影響でパーティングラインに段差が出来てしまう例 […]