射出成型金型の定番のエジェクタ方法として

スライドで製品を取り出す方法があります。

しかし、どうしてもスライド部分のPL面にバリが発生してしまう…ということも

しばしばありますよね。

今回はそんなスライドエジェクタのバリ発生(主にPL面)を防ぐ金型設計の注意点を

解説していきたいと思います。

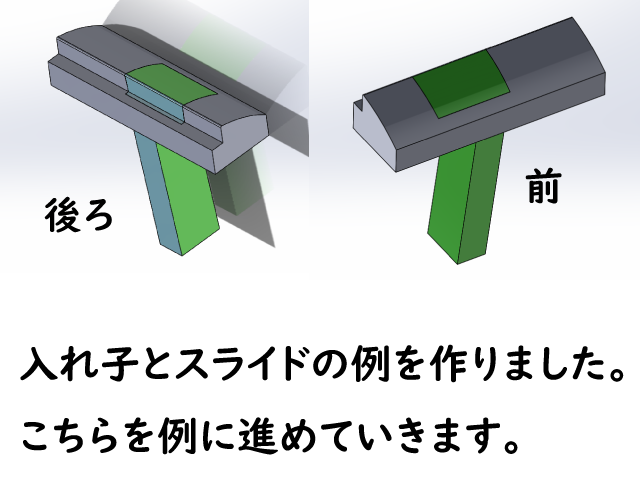

金型のエジェクタスライドの例

まずはこんな例を作ってみました。

よくある形状です。

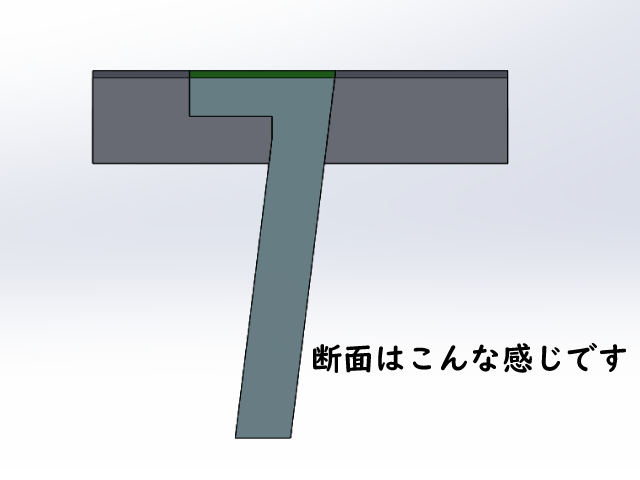

これはスライド側にも若干PL面が被っている構造で

成形時にはこのスライドの一部分もキャビに合わせるようになっています。

つまりスライドのPL部分がへこんでいると、そこにバリが発生してしまうわけですね。

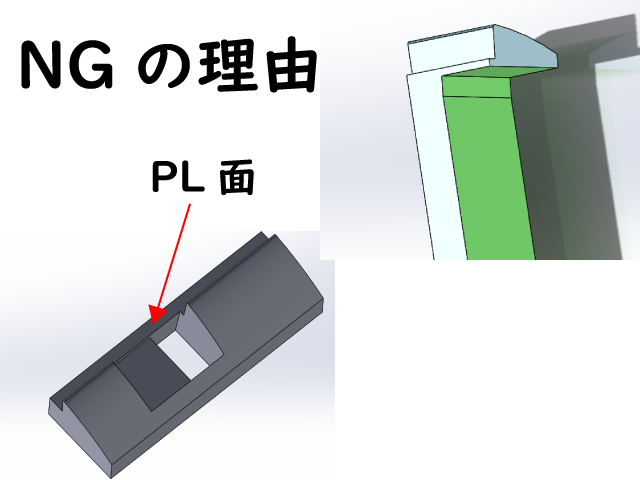

バリが発生してしまう設計の落とし穴

では、一見いいように見えるこの型構造ですが、

どこがいけないのでしょうか?

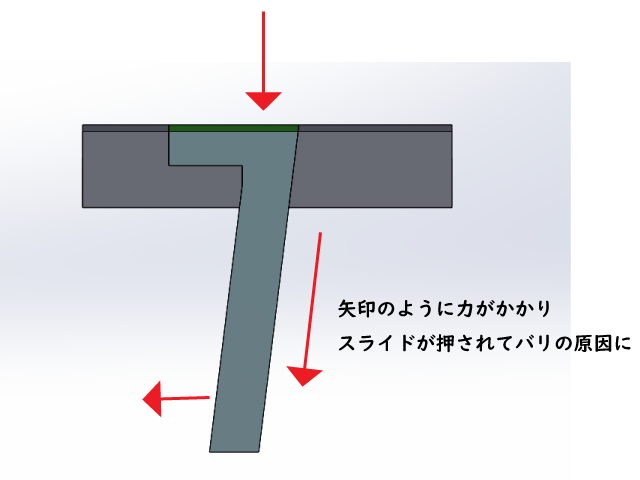

下の画像を元に解説していきましょう。

NGの理由はスライドの穴が形状通りにずどーんと穴があいてしまっているところにあります。

こういった設計ですと射出圧力でスライドが下がる(より押し込まれる)恐れがあるからなんです。

金型が完成した時点ではなかなかわかりづらいところではあります。

エジェクタプレートはこういったスライドを使う場合は特に

可動側の取り付け板から若干スキマが出来るくらいにし、

バネで強く引っ張ってスライドが確実に定位置に戻るようにしておかなければ

いけません。

それが仇になるかどうかわかりませんが取り付け板とエジェクタプレートの間に

隙間があることからもっと下がってしまう可能性があるということは確かです。

(スライドに締め付けてある締め付けボルトが伸びる可能性もあり)

バリを発生させないスライドの構造にするには?

では、ここから解決策です。

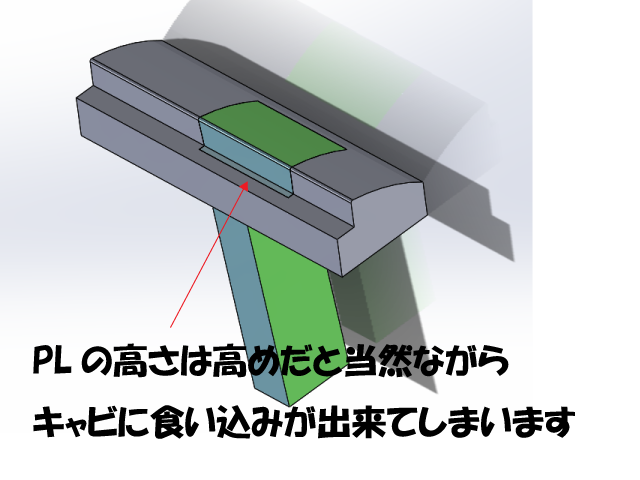

PL面にバリが出るからPL面を肉盛りするのも当然「アリ」なのですが、

それだとなかなか合わせのほうで苦戦してしまいますし、

後々またバリが発生してしまうリスクもあります。

また、若干肉盛りが高くて逆にキャビ側のPL面を食い込ますこともあり得ます。

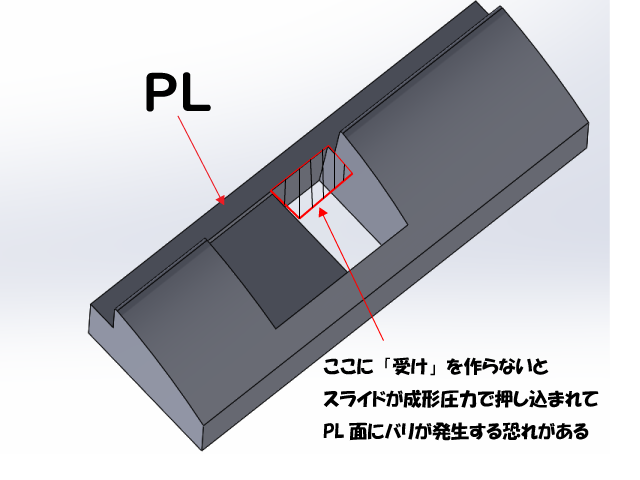

こういった場合は、最初の金型設計の段階で

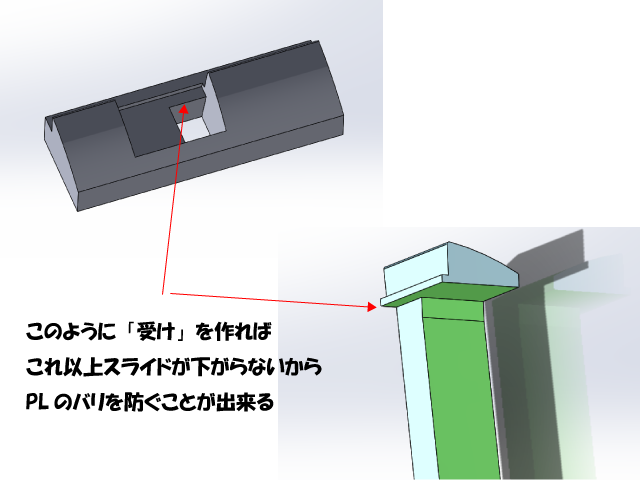

スライドがこれ以上下がらないように「受け」を設置するとうまくいきます。

つまりスライドの形状まるまる穴になっていては

圧力でスライドが下がる可能性出てきてしまいます。

下がり防止として「受け」を設置することでそれを防止することが出来るわけです。

上の図ではPL面になる部分に受けを設置ということになります。

少し面倒ですが、コア側入れ子、スライド共に若干の加工が必要となります。

(受けを入れ子側につけた分、スライド側面はその分カットするわけですね)

これで間違いなく圧力でこれ以上下がる事はなくなります。

それではまとめに入ります。

まとめ

PLに面したスライドの場合はPL面にバリが出ないように

必ずそれ以上下がらないための防止策として「受け」を作っておく必要があります。

前述しましたが、最終的にはPL面の高さに気を付けて

PLよりも出っ張らないように注意が必要です。

↑こういうことです。

バリと言っても原因はこれだけではなく、単純に樹脂が回らないことから

圧力のかけ過ぎで型全体が浮いているという場合もあります。(要ガス抜き)

こういった事例は製品によるのでなんでもかんでも同じようにやれば良いわけではなく、

平面の受けが必要ない場合も当然多くあります。

スライドはきっちり作れば動かないorカシリがでるし、遊びが多ければ食い込むしで

なかなか合わせが難しいものですね。

あと、スライドには製品部に影響が出ない範囲で稼働部分に油溝をつけて

グリスを用いることでカシリ防止やスライドの寿命を延ばすことが出来るので

やっておいて損はないでしょう。

ということで、今回はエジェクタスライドのバリ防止策についてでした。

また今後も別のバリ発生ネタを書きたいと思います。