たまに細長いコアピンを使わなければいけない製品にも出くわします。

そんな長いピンでもきちんと冷却を通さないと膨張して形状が崩れて寸法が出なくなったり

カシリがでたりとまともな製品にならない事態になります。

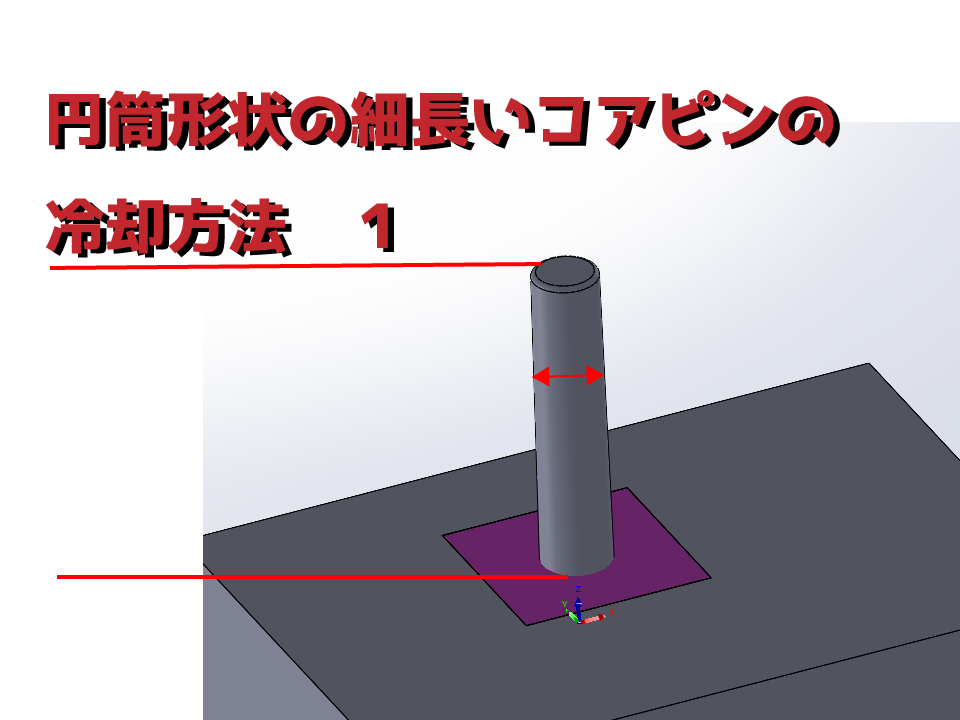

今回はそんな細長いコアピンの冷却方法について、例を一つ書こうと思います。

円筒形状の冷却方法

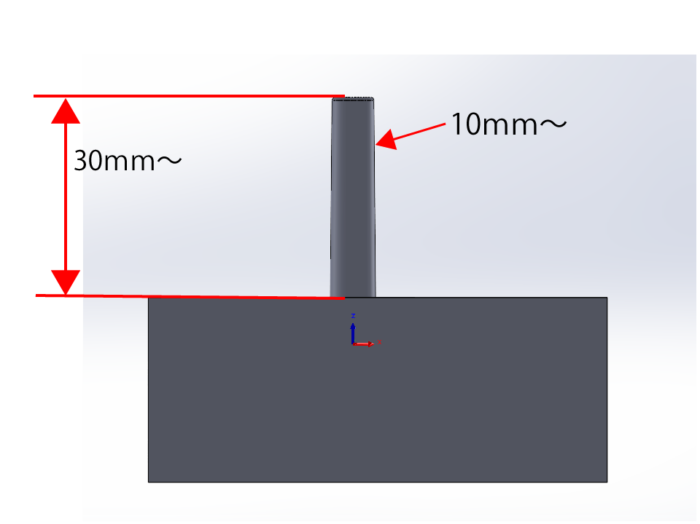

まずは円筒形状てどんな形状ってところですが例えばこんな感じのものです。

長さは冷却が必要だと感じる長さで30mm位から。 太さも同様ですが、10mm位から。

太さ10mmの長さ30mmでしたらまだ内部の冷却はしなくてよいレベルかもしれませんが、

そこはあくまで参考に。

このコアピンが製品のどこなのかに寄りますが、

例えばどこかにはまり込むような大事な部分であった場合などは

冷却が必要になってくると思われます。

普通に穴をあけるのは無理なスペースしかない

さて、普通に10mmとか12mmとか冷却用の穴をそこを巡回するようにあけるなんて

どう考えても無理です。

2本穴をあけるわけにもいかないし、穴はあけられるけど中央だけしかない…

そうです、中央に1本穴をあけるだけでなんとかしなければならないわけですね。

では1本の穴で水を行って帰ってくるにはどうしたらいいのか?ってことで、

本題に入ります。

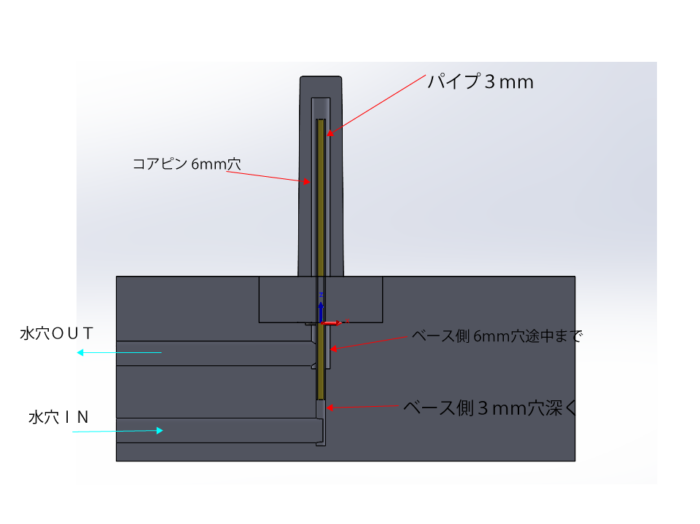

噴水のような構造にする

- モールドベースのほうに小さい穴と大きい穴の2種類を深さをかえてあける

- ホームセンターなどで売ってる真鍮の外径3mm内径2mm位のパイプを用意する

- モールドベースの冷却穴を上下方向(縦並び)にIN,OUTを設計

要点は上記3つ。

モールドベース側の小さい穴と大きい穴は今回の例でいうと

6mmが大きい穴、3mmが小さい穴とします。

画像でいうとこのような構造になります。

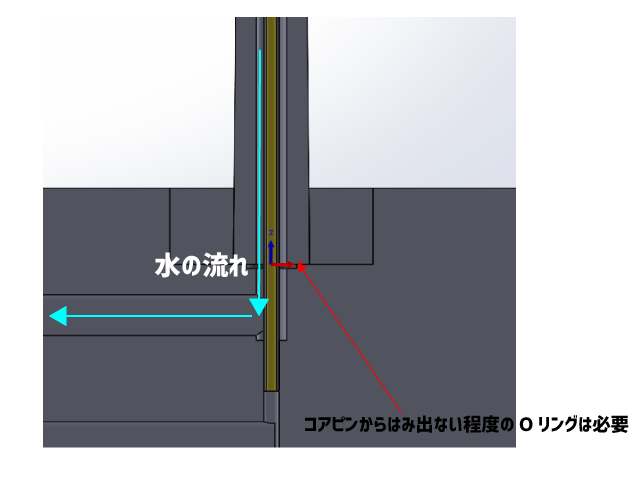

- 水穴INから水が入ってパイプを通りコアピン内部まで水が噴水のように上がります

- 上がってきた水がコアピン上部から下に流れおちます

- ベース6mm穴まで下がった水が水穴OUTへ帰っていきます

コアピンにはみ出ない程度のOリングは必ず必要です。

注意点

注意点としましては以下2点。

- コアピン側の水の穴の径はコアピンが強度を保てるよう外側が薄くなり過ぎない程度の穴にする

- 水穴IN,OUTが縦に並べられる高さが必要(工夫次第で斜めにずらすことは可能)

コアピンの穴をあまり大きな穴にしてしまうのは強度的に好ましくありませんので

全体の径と比較して決定しなければいけません。

水穴のIN OUTが縦並びにできない場合は工夫次第です。またINとOUTを

同じ面にせず、INの逆側の面にOUTを配置する選択も可能です。

まとめ

では、まとめです。

- 長いコアピンは冷却させないと成形不良になる場合がある

- 細長いコアピンに冷却を通したい場合はパイプを利用した噴射式で対応可能

- 水穴IN,OUTは縦並びに

- 2種類の水穴径(INパイプ側とOUTバカ穴側)で分ける

一般的に銅やアルミ等での仕切り板を利用することがありますが、

コアピン、水穴径が大きければそれで対処できる場合もあります。

しかし、10mm~12mmあたりの細長いピンともなると水穴自体が5~6mmになるので

流石に仕切り板で対応することは不可能に近いです。(できなくもない)

それよりかは今回の噴射式にしたほうが冷却は確実で凄くよく冷えます。

ただし、どんな水穴でもそうですが、だんだん経年劣化等で穴が詰まってしまいますので

定期的なメンテナンスは必要ですね。

リアクション投稿