製品を取り出すエジェクタピン

射出成型金型の場合、製品の取り出しには様々な方法がありますが、最も多く利用されているのが丸い形のエジェクタピンです。

樹脂製品、例えばテレビのリモコンの場合、リモコンの蓋の裏を見れば、端のほうに丸い痕が残っているのが分かると思います。ここで、製品を押し出しているんだなというのがわかりますね。

エジェクタピンの種類は丸いピンだけではなく長方形の角型のピンもありますけど、丸いピンと角ピンはどのように使い分けたら良いのでしょうか?

今回は、そんなエジェクタピンの最適な位置、NGな位置など、それぞれ使いどころについて書いていこうと思います。

エジェクタの丸ピン使用のNG例

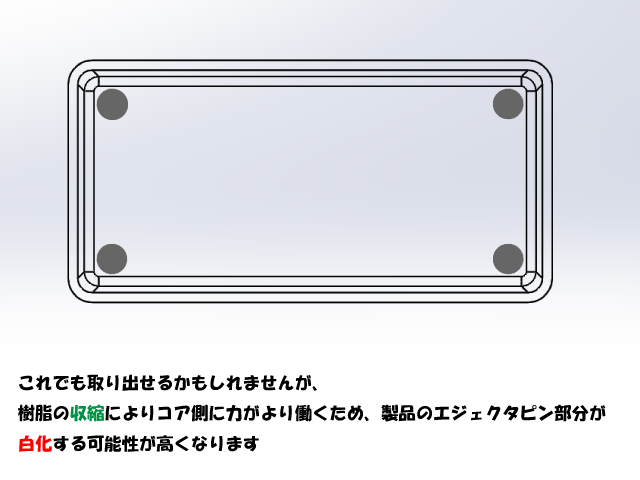

まずは上のようななんの変哲もない製品。ま、こんな仕事ありませんけどね…

これでしたら丸型のエジェクタピンでなにも問題ありませんし、むしろ丸ピンでやるべきです。

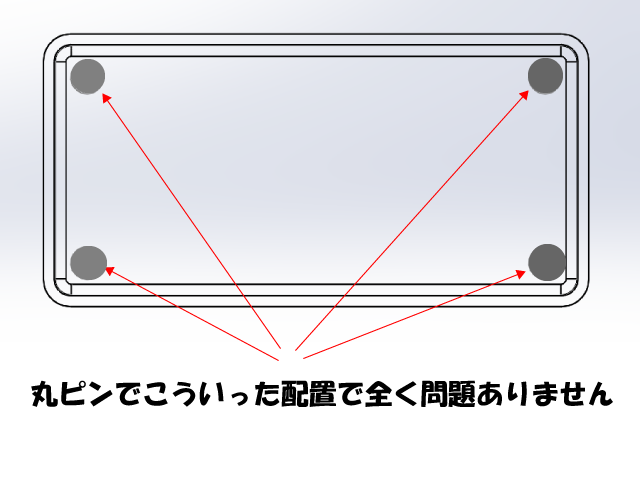

上の図のような感じで配置すればOKですね。

しかし、ここで配置のポイントがあります。

ピンの配置はなるべくリブ側(この図では端っこ)になるべく寄せて配置することです。大体コアのR終いから0.5mm~1mm程度の距離ですね。

あまり内側に入り込んでいると、高さが無い製品でも白化の恐れがあるためです。

角ピンと丸ピンを使い分ける

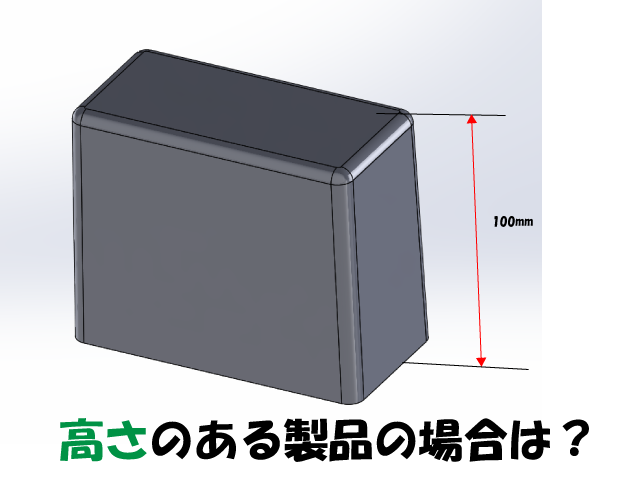

では、下の図のように高さがある箱状の製品の場合、もしくは中に深いリブがある場合はどうでしょう?

こういった製品になってくると、前述したように丸ピンでは、白化が起きやすくなっていまいます。

なぜ白化が起きるのかというと、側面にかかる力(樹脂が内側に収縮する力)が強すぎてエジェクタピンで押し出すときに抵抗が強くなるためです。

酷いものになると、エジェクタピンが製品を突き破ることもあります。

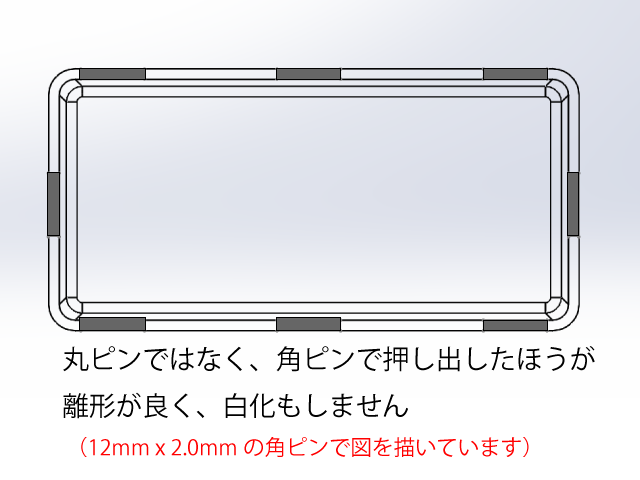

そこで、角型エジェクタピン(角ピン)の出番です。

角ピンで下の図のように配置します。グレーが角ピンです。

仮にこのモデルの真ん中あたりにリブがあった場合でも同様で、リブの真下に角ピンを設置するのが望ましいです。ただし絶対にリブに角ピンを使用しなければいけないわけではありません。やむをえない場合はリブからなるべく近い距離かつリブを挟み込むように、大き目の丸エジェクタピンを設置すると良いと思います。

またこういった製品の場合、樹脂がまわる最終地点に角ピンが配置されていることから、ガスベント(ガス抜き)の役割も果たしてくれます。

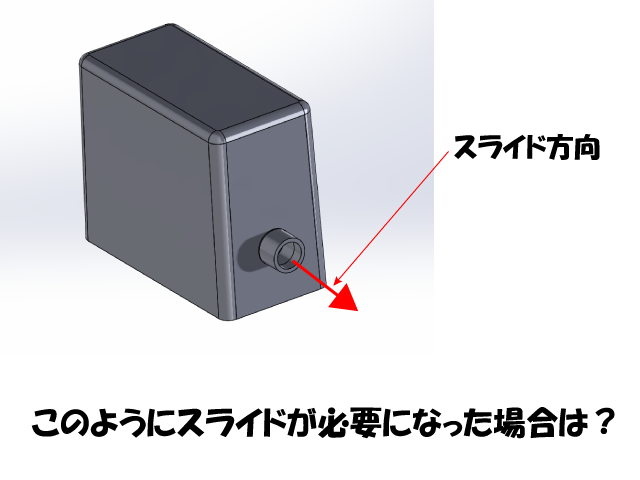

スライドとの併用での注意点

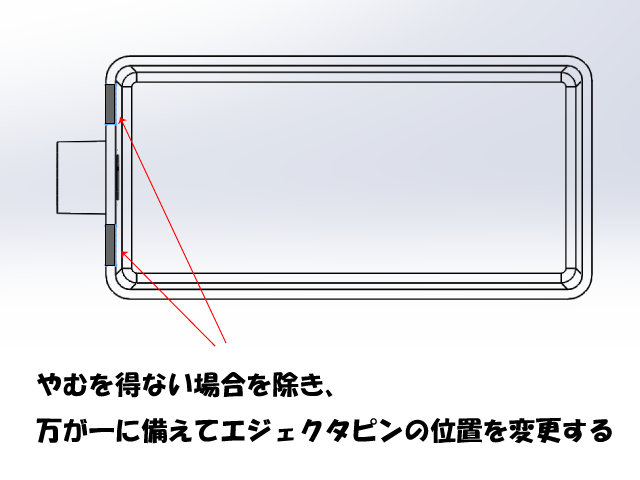

もし、エジェクタピンの真上にスライドコアがくるようなことがあると

成型の際に誤ってぶつけてしまうリスクがあります。(スライドのアンギュラピンが折れてスライドが元の位置に戻っていない状態でエジェクタプレートを突き出してしまった場合など)

例えば下の図、

スライドコアが覗く場合は、なるべくそこを避けるようにエジェクタピンを配置させるようにしたいですね。

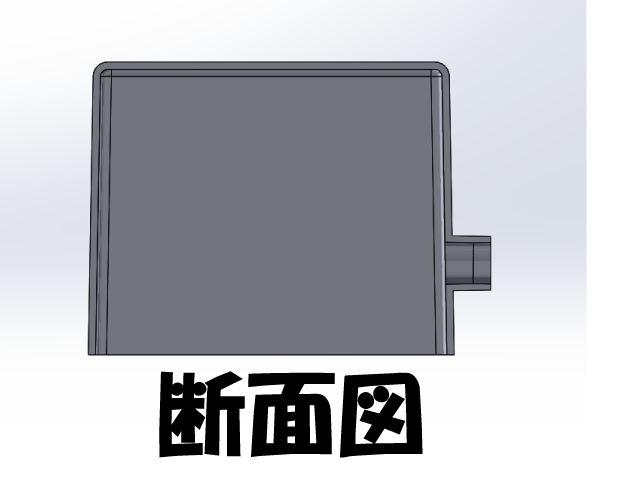

角ピンの配置は下の図になります。

12mm x 2.0mmのものから8mm x 2.0mmの角ピン2本に交換、配置換えすることで

万が一成型時にトラブルがあっても、スライドコアとエジェクタピンを守ることができます。

ただし、上の図のようなシンプルな製品なら問題なくできますが、少し複雑な金型になりますと、なかなか配置がうまく行かない場合もありますので、出来る限りってところですね。

まとめ

- 浅い製品なら丸ピンで良いが深い高さのある製品では角ピンのほうが有効

- リブは丸ピンではなく、角ピンを使うと白化が起こらず、ガス抜きにもなる

- リブに角ピンが使えない(使わない)場合は白化防止のため、なるべく丸ピンとリブの距離を近づけて配置する(R終いから0.5mm~1mm程度が望ましい)

- スライドとエジェクタピンが合致してしまう場合は、突き出しても衝突しないようなるべく避けて配置する

今回は基本的な例を出しましたが、違った例なども今後出していければと考えています。

エジェクタ方法と配置は製品を取り出すだけでなく、色々な意味で重要なところなので注意しながら設計したいところですね。

G73,G83等深穴加工で注意したいこと リーマ等で大事な穴を真っすぐあけるコツ

リアクション投稿

コメント一覧 (1件)

ご担当様

お世話になります、三秦精密の汪と申します!

皆様の一層のご健勝をお祈り致します。

お忙しいところ恐縮ですが、会社案内をさせていただきます。

弊社は、2005年の設立以来、機械部品、各種治工具、自動車部品、精密コネクタ部品、精密半導体部品、精密電子部品,精密医療部品,微細型部品等の製造を営んで参りました。

弊社では各種精密加工、検査設備とあいまってプロの技術者がいます、

厳密な品質管理を行って、高品質な部品を追及しています。

加工精度としては研削では1ミクロン、放電加工±2ミクロンまで対応可能です。

部品加工を迅速に対応する為、日勤と夜勤で稼働しています、短納期の部品が対応出来ます。

ご検討の上、部品見積もりの機会をいただけますよう心よりお願い申し上げます。

どうぞよろしくお願い申し上げます。

貴社益々ご繁栄のことを心よりお祈り申し上げます。