通常のコアの離型対策としては、抜き勾配を付けたり抜ける方向にひたすら磨く、

というものですが、エラストマーの金型では逆効果になってしまいます。

磨けば磨くほど金型に張り付いて取れなくなってしまうんですよね。

今回はエラストマー型の離型を良くするには?について触れてみたいと思います。

エラストマー(elastomer)とは、英語の「elastic(弾性がある、伸縮性がある、引き伸ばされても元に戻る)」

と「polymer(重合体)」を組み合わせた造語であり、すなわち、弾性を持った高分子の総称のことである。

例えばゴムがこれに当たる。

エラストマー型の離型を良くするには?

弊社が手掛けたエラストマー型は、樹脂の製品をインサートする形態のものでしたが、

製品をエジェクタピンで突き出してもエラストマー部分のコアから張り付いて離型しないという

トラブルが発生してしまいました。

「これは単純に離型が悪いのが原因だろう」ということで抜ける方向にかなり綺麗に磨き直して、

「これならいけるはず!」と客先で成形したのですが・・・結果は更に悪化。

コアへの張り付きがより強くなってしまい

きれいに磨いたのが逆効果になってしまったようなのです。

「じゃあどうすれば?これ以上勾配を付けるのもなんか違うような気がするし・・・」

「表面の状態が良くなかった以前のほうが抜けがまだマシだったということは??」

もしかしたらそういうことなのだろうかと逆の対策を考えてみました。

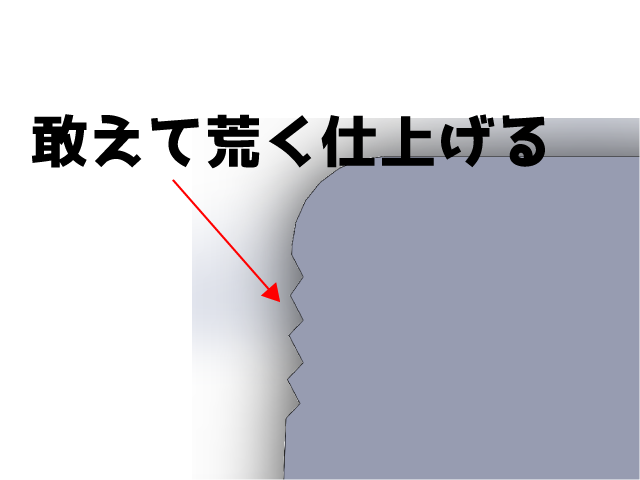

表面を逆に荒くしてみる

綺麗な表面ほど表面張力のように張り付きが強くなり離型が悪くなるということは、

逆に荒くした方がそうした抵抗が減るのではないか?

そう考えて、色々と策を考えました。

今回は既に表面がピカピカで寸法も出てしまっているので、

これをあえて傷つけるというわけにはいかず。

そこで放電加工で表面を軽くシボ状にしてみてはどうだろうか?と考えました。

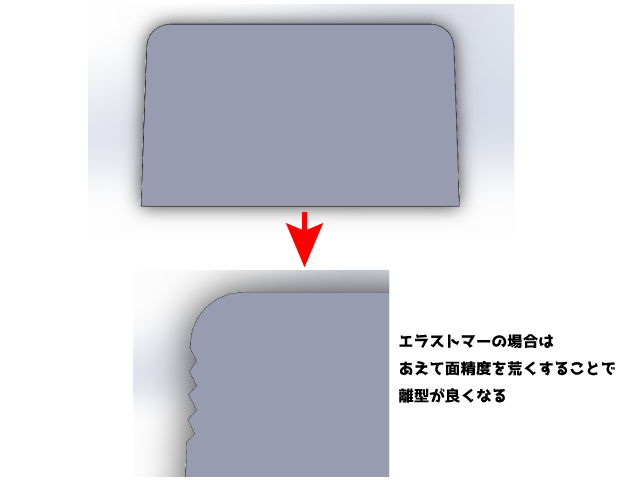

放電加工で表面処理

表面処理というか放電の荒取りのみをコア側面にかけるという方法です。

全面にビッシリとつけたわけではなく、寸法が変わらない程よい程度でシボ面をつけたところ、

見事離型が良くなり、製品を取り出すことが出来るようになったのです。

おそらく張り付いている表面に細かなスキマが無数に生まれたことで

離型が良くなったのだと思われます。

別の対策方法

とにかくエラストマーの場合はコアは磨いてはいけない、ということでしたが

どちらかというとガタガタの面精度で汚いほうがより良いようです。

放電加工も良いですが、ほかの方法としましては

- 仕上げとは思えないピッチ(0.3とか0.5とか)で側面を仕上げていく

- 円状のものの場合はあえて旋盤で刃先をワークにまだらに当ててこまかな溝を作る

- そもそも磨かない

などがあるでしょう。弊社の手掛けた金型の製品では

ほぼコア側になる内側の寸法や形状はラフな感じでもOKでしたので上で挙げた方法で

対応が可能でした。

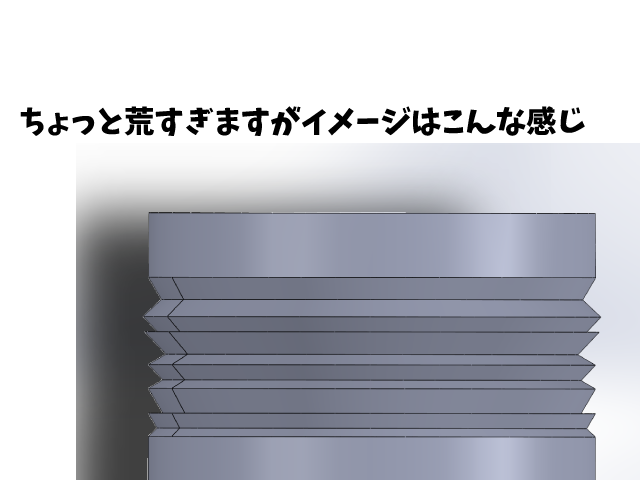

マシニングでの仕上げ加工で洗いピッチで側面を仕上げる

5軸であればスワーフや傾けて水平加工などで側面を仕上げることもあるかと思いますが

3軸の場合は等高線仕上げ加工がメインになるかと思います。

その等高線加工であえてZのピッチを細かくせず、

0.3~0.5くらいのガタガタな面でラジアス工具で仕上げてしまうというのも

一つの手かなと思います。

私の見た感覚でいうと0.2mmを下回るピッチで仕上げてしまうと

綺麗になりすぎて製品を取り出せないかも?というところですね。

円状のワークの場合は旋盤であえて溝をつけてしまう

ちょっと誇張しすぎですが径は変えずに溝をつけるイメージです

仮に円状の製品であった場合は、まずは旋盤でワークを作ることもあるかと思いますが、

それでは面がキレイに出来てしまうと思われます。

なのでそこにあえてガタガタにするように、汎用旋盤で適当に工具をあてて

溝を無数につける、という手も有効です。(これも0.5mmとか大きなピッチでです)

これは弊社でも実践済みですが、エラストマーの場合は間違いなく離型が良くなり好結果となります。

出来た製品は磨かない

コアのほうはなるべく磨かない(きれいにしない)ようにしたほうが良いです。

バリはとらないといけませんがそれ以外に手は加えないほうが良いでしょう。

まとめ

では今回のまとめです。

エラストマーの金型の場合はコアはあえて汚い面精度にしたほうが離型がよくなり

逆に(抜ける方向にでも)磨いて綺麗にしてしまうと離型は悪くなってしまう。

対策としては以下の通りです。

- 切削時にあえて大きなピッチで仕上げる

- あえて溝を付ける

- 側面を磨かない

離型が悪いからといって勾配をより強くする、というのは

このエラストマーの場合は得策ではなく、おそらく結果は変わらないでしょう。

なるべく面にスキマができるようにする(あえて荒くする)ことでうまくいきます。