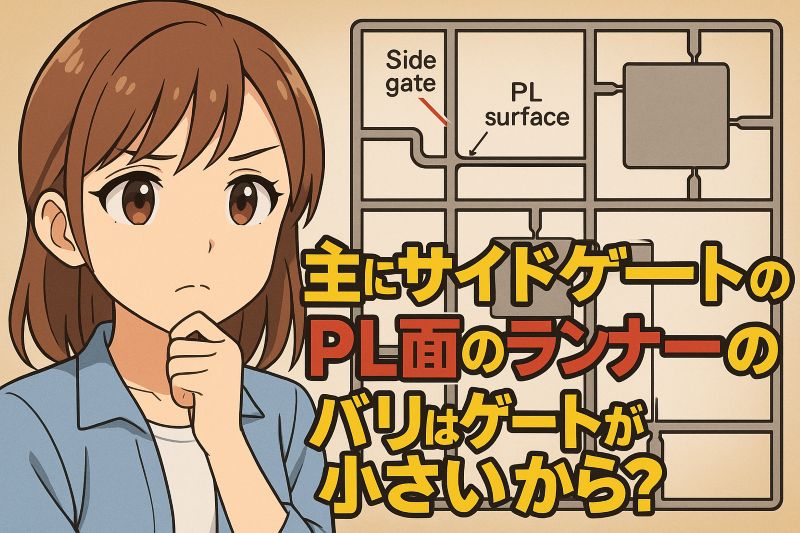

ゲート部から製品部にかけて出るPL面のバリってありますよね。

そういったバリはゲート部が細いせいで金型が樹脂圧により開いてPL面にバリが出る、と考えられるとし、

「ゲートを太くすれば解決する」と思われがちですが、

果たして本当にそういうことなのでしょうか?

ということで、

今回はゲート部に出るPL面のバリの原因と対処についてです。

ちなみに「バリ」は英語で「Flash」といいます。フラッシュなんて光と混同しますよね。その他射出成型に関する英語を以下のページにまとめていますのでもしよかったらこちらもどうぞ。

ゲート(ランナー)に出るバリの原因とは?

先述したように、ゲート(ランナー)に出るバリの原因は

ゲートが狭い(細い)せいで樹脂の圧力によって型が開いてバリがはってしまう→

よってゲート(ランナー)を太くすれば解決する

と考えられています。

しかし、弊社の経験上、どうもそれだけではないようですよ。

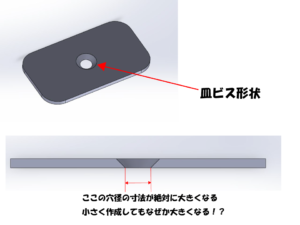

ゲート部のバリの主な原因はPL面がそもそも合っていない!?

他社で制作した金型の修理も弊社はよくやるのですが、

そういったゲート部のPL面にバリが出ている金型の場合、微妙にPL面がきっちり合っていません。

確かにゲート径が小さすぎることで少し広げるといった処置もすることはあるのですが、

ある程度古い金型が修理に来た時は、決まってPL面がベコベコに凹みまくっていたり(例えばPL面だけでなく、ピンゲートの場合のランナー部も含む)

製品の入れ子とモールドベースの高さが合っていなかったり(入れ子のほうが低い、もしくはキャビ1は正常なのにキャビ2が低いなど)

また、スライド構造である場合は、スライドのほうが若干製品部の入れ子よりも高かったり。ほんの0.01mm程度高いだけでも

それが原因でゲート部にバリが出てしまいます。(入れ子とスライドの高さの差がゼロでも出る場合が有ります)

あたりとしては決して悪くなくても微かにPLが合ってないことがあるんですよね。

1個取り、2個取りならまだしも、スライド構造で4個取りや8個取りなど多数個取りとなると面積の関係や型締め等様々な原因が増えることからバリはより発生しやすくなりますね。(8個取りともなると、合わせはしっかりと合っているはずなのに成形してみるとゲート、製品の両端部は、ともにバリが発生してしまうことは多々あります)

まとめと解決策

では、ゲート部に出るバリの原因のまとめです。

- ゲートが細いだけではなく、PL面が合っていない場合が多い

- 入れ子の高さが合っていないせいでゲート部にバリが出る

- スライドの高さがゼロもしくは0.01mm製品部より高いだけでもゲート部にバリが出る可能性あり

- 多数個取りはよりバリが出やすくなる

ゲートを大きく(太く)することも対策の一つですが、それだけではおそらく解決はしません。

それにゲート部が十分な太さである場合ではそれ以上やりようがないですしね。

もしなぜかバリが出てしまう場合は、

まずはPL面がしっかりと合っているかを確かめることですね。

入れ子やスライドの高さが合っているか、どちらかが低くないか、なにかが干渉していないかなど。

古い金型の場合はPLがベコベコだったり、最悪モールドベースが反っていたりすれば、

溶接をしたり、ベースを平面研磨するなども考えなければいけません。

ランナー含めPLにバリが出ている=成形機の圧力とか型締め力の問題っていうわけでもない、ということで今回はこの辺で。

ちなみに以前の過去記事のこちらも同様のバリ問題がありました👇

リアクション投稿

コメント一覧 (1件)

[…] あわせて読みたい 主にサイドゲートのPL面のランナーのバリはゲートが小さいから?「Gate fla… ゲート部から製品部にかけて出るPL面のバリってありますよね。 […]