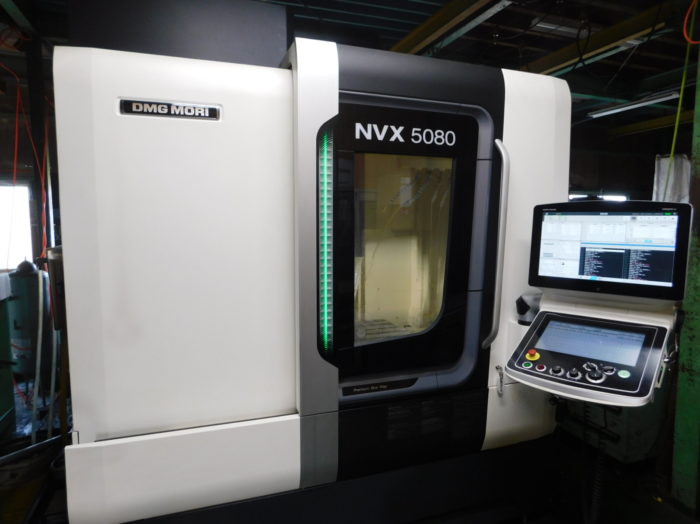

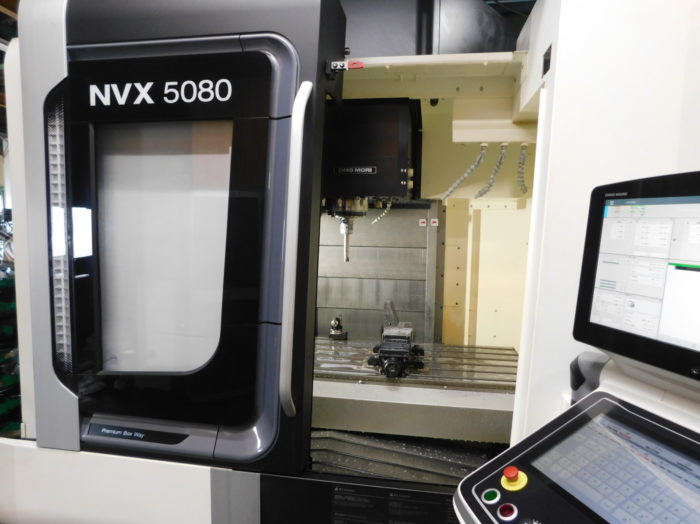

つい2か月ほど前に取り付け板を加工中にマシニングセンタのNVX5080の主軸をぶつけてしまいました。

大方通常のエンドミルでしたら、エンドミルが折れて機械が緊急停止して一旦終了。電源入れ直しで再開。

結果主軸にはほぼ影響なし!という感じで終わるものですが、私がぶつけてしまった工具というのが、不運にもシャンク32mmの刃先交換式のフェイスミルだったのです。

しかもZ方向ではなく、Y方向に早送りで豪快に!

ぶつけたのはワークではなく、想定外のクランプでした。

2か所加工するプログラムだったのですが、1か所終わって次に早送りで移動する際、Zの上がる距離が最短になっていて、そこに運悪くクランプがあったことで起こったことでした。

こちらがお釈迦になった32mm工具です

ぶつけた瞬間物凄い音がして機械が止まりまして、電源を入れなおし、恐る恐る逆のY方向へハンドルを動かしてみると、なにやら嫌な予感。

主軸の上の方から「ゴクっ!」と鈍い音がし、明らかに主軸が斜めになっていたのが戻った感触がありました。

「あ~これはヤバいやつやな…」瞬時に悟りました。

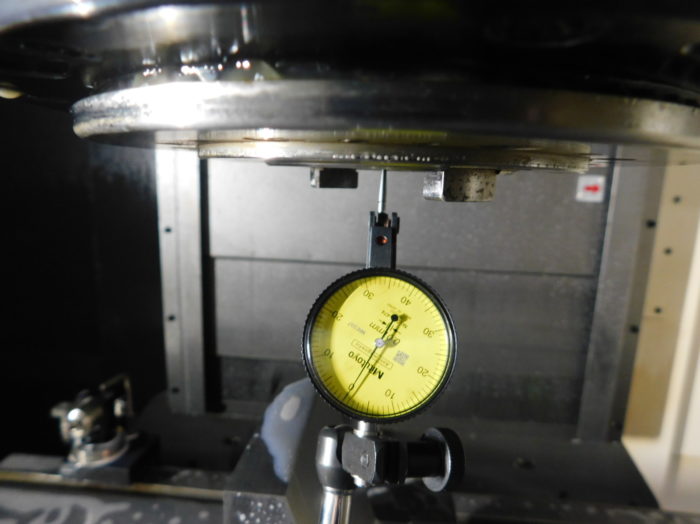

案の定、弊社の工具はBT仕様の2面拘束で、工具を外した状態でテーパー部分をダイヤルで測定してみると、

ぶつけた一部のみ-0.02mm振れている…

0でセットしたはずが~

こ、これは…

ということで、今回はマシニングの主軸をぶつけてしまったけど、その後の加工精度に影響あるのかということについて書いてみようと思います。

マシニングセンタの主軸をぶつけた後の加工精度

主軸をぶつけた瞬間はその場から少し離れていたので最初は何事かと、何が起こったのか全く分かりませんでした。

絶対にプログラムはチェックしてるし、ぶつけるはずがないと。

確かにぶつけたのはワークではなかった!ぶつけてしまったのは想定外といいますか、5軸加工と違い通常2軸3軸加工では見落としがちなクランプ部へのクラッシュ。

もう頭真っ白、顔面蒼白…

ぶつけたクランプがこちら。でもこちらはぶつけてもまだまだ使えそうです。

やってしまったのは仕方がないのでとりあえず続きの加工をそのまま進めていくことに。

ちなみにZ方向には全く影響はなかったようで、Zの寸法はバッチリでした。

しかし、Y方向(X方向も)が0.02mm振れているということで

これは加工精度に大きな影響が出そうな予感。

ほんの一部だけですが、-0.015~-0.02mmほどの振れを起こしていました

なにせ0.02mm振れているということは主軸は回転しますから最悪0.04mm加工精度に

影響が出るということになりますからね。0.04mm(40μ)はいくらなんでも致命傷です。

X、Y方向はどうだったか?

前述のとおりZ方向はとりあえずなんともありませんでした。

しかし、XとY方向は確実にOUTです。やらなくても容易に想像がつきます。

で、実際加工してみたのですが、意外や意外。。。なんと!数字ほどは悪くないのです。

側面仕上げなんかはいきなり仕上げしたりしませんよね。中仕上げをした後仕上げをするけどそこで更に控えめにしながら2~3回加工しなおしたりして。

そうしていけばなんなく加工精度も問題なく面品位も保たれているようでした。

但し例外はあります。

有効長の長い工具はそれなりに振れる

当然と言えば当然ですが、有効長の長い工具になると刃先までの距離が長くなるため振れが大きくなっていきます。

そういうのを使用すると流石に工具のオフセットには気を付けなければいけませんでした。

酷いものだと、まだオフセット数値が+0.02を残した状態なのに-0.01~-0.02mm食い込みが発生してしまったこともあります。

これは刃長が長くなればなるほど影響が出ますね。

マシニングセンタの主軸といえば保険!

主軸が振れてもそれなりに加工精度は出る、とはいってもやはり今後もそのまま使用し続けるわけにはいきません。

今はだましだまし使えてもいずれは主軸交換が必要になります。

主軸交換といえば、ものすごくお金がかかることで有名でM社の主軸は400万とか450万とかいわれてて、とてもじゃないですが、主軸をぶつけるたびにそんな大金払ってられません。

そこで登場するのが保険屋さんです。大体どこの企業もこういった事故のために保険に入っているものですよね。

ということで、弊社も保険屋さんへ機械破損の申請をすることにしました。

保険申請の手順

保険申請の手順はこんな感じです。

- 保険屋さんに連絡

- 販売元(代理店さん)へ見積書の作成依頼をする

- 証拠となる機械の写真と分かり易い破損写真を何枚も撮影する

- 必要に応じて保険申請の書類を書く

まずは保険屋さんに連絡します。

そしたら見積書と証拠写真を求められますので、販売元である代理店さんのほうに見積書の作成を依頼し、出来る限りの証拠写真を撮ります。

それらを理由も添えて保険屋さんに送り、審査をしてもらって審査が通れば書類に必要事項を記入して申請終了です。

で、結果ですが、幸運なことに無事に保険が全額おりました!不幸中の幸い!!!です。

聞くところによると大体どこも全額下りるらしいのですが、実際に通るとやっぱり嬉しいものですね。

心の底から「ほっ!」としました。

思った通り!?見積もりの主軸費用が高額!!

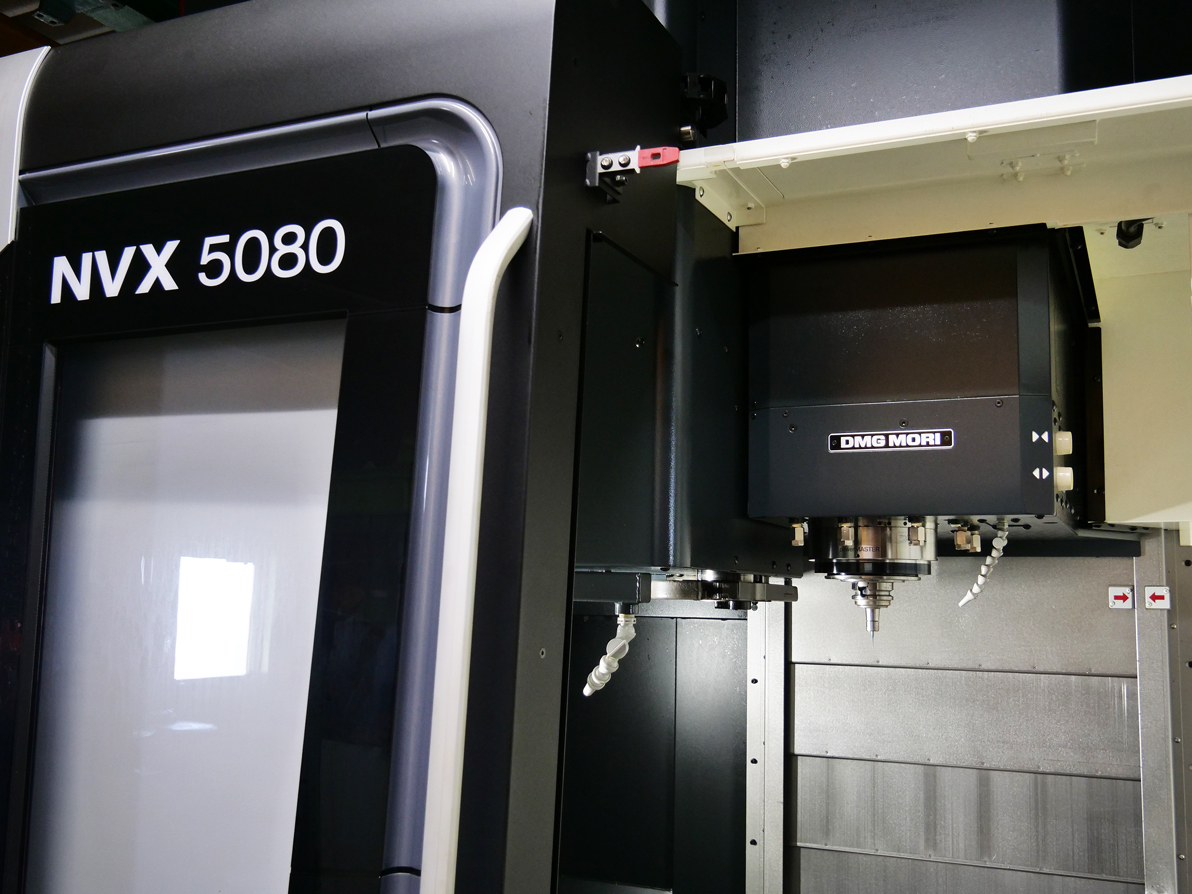

実は弊社のNVX5080は高トルク仕様というオプション品で通常のものよりもうんと高価なんですよね。

DMGMORIは比較的主軸は安いときいていましたが、高トルク仕様は流石に違いました。

見積書を見ると、工賃別の主軸だけで300万以上かかっていたのです!

こんな高い金額、弊社ではとてもとても…保険が無事通って本当に良かったです。

ちなみに高トルクのオプション価格がざっくり140万くらいだったような記憶があるので通常のSPEED MASTERの場合は100万後半あたりなのかな?と推測できますね。

まとめ

ということで今回のまとめです。

- CAMで一見大丈夫そうに見えてもクランプにも必ず意識を向けること

- Zのリトラクト量は毎回チェックしたほうが良い

- 主軸をぶつけるなど万が一に備えて保険には必ず入ったほうが良い

Zのリトラクト量なんかは、これ以降毎回チェックするようになりました。

あらかじめ設定したテンプレートの加工条件を、まずはそのまま使う方法をとる方も多いと思いますが、そこでZのリトラクト量の設定にチェックが入っているのと入ってないのがあったりして、今回そのままでも大丈夫だろうと思い、やってしまっていたところがあったんですよね。

それがたまたま今までうまくいってただけっていう…

ついでにマシニングセンタの主軸をぶつけてしまった時の心境の順番も、今回のまとめとして書いてみるとしましょう。

- ショック: 主軸はマシニングセンタの中心的な部分であり、その性能や状態が機械全体の性能に大きく影響します。ぶつけてしまった瞬間は驚きやショックを感じる。

- 自己非難: 「どうして注意深く操作しなかったのか」「なぜ予防策を講じなかったのか」という自分自身への非難や後悔の感情が湧き上がる。

- 経済的懸念: 主軸の修理や交換には高額な費用がかかる場合があり、それに伴う経済的な懸念や負担を感じる。

- 責任: 事故の原因や背景を詳しく調査し、上司や関連部署に報告しなければならない場合、その責任感からプレッシャーを感じる。

- 改善の意欲: 事故を繰り返さないために、原因を明確にし、今後の対策や改善策を考えることが求められる。

ちなみに④は弊社には当てはまりませんが、組織の場合、④が一番堪えそう(笑)

ということで、今回はマシニングの主軸を初めてぶつけてしまったことについて書いてみました。

ちょうど1か月後の来月5月に主軸交換の予定が決まっていますので、また主軸交換が終わったら続きを少し記事にしてみたいと思います。

リアクション投稿

コメント一覧 (2件)

[…] DMG MORI NVX5080の主軸をぶつけてしまった!マシニングの主軸をぶつけたことによる影響と対処について […]

[…] DMG MORI NVX5080の主軸をぶつけてしまった!マシニングの主軸をぶつけたことによる影響と対処について […]