リブ加工って皆さんどうされていますか?

恐らく小径工具である程度とったあと、放電加工で仕上げる、もしくは最初から放電加工というパターンが多いのではないでしょうか?

ただし、放電加工にはまず電極の作成が必要であり、そのプロセスでさえかなりの時間を要し、多くの複雑なステップを含む上、完成までの時間が予測不可能であるというデメリットがあります。さらに、そのあとの磨き作業も大変で、可能ならば避けたい工程でもあります。

多少時間がかかってもマシニングだけでリブ加工が完結できれば楽ですよね。

そこで、今回から数回パターン分けして、マシニングの切削加工のみでなるべく早く、きれいなリブ加工を完成させるにはどうしたら良いか??についてを色々と個人的な経験を踏まえて書いてみようかなと思います。

マシニングセンターだけでリブ加工をきれいに仕上げるには?

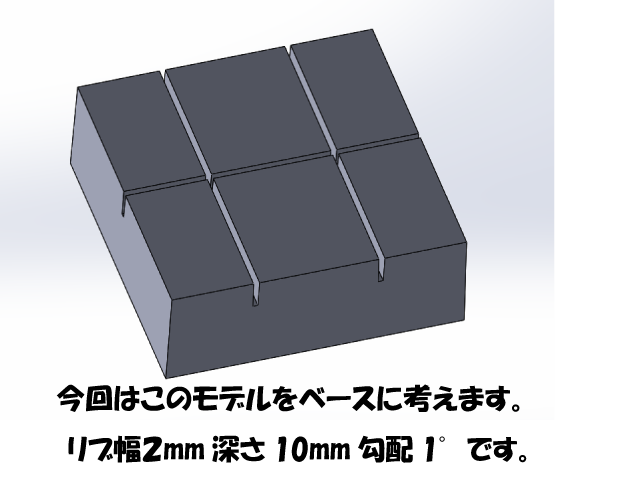

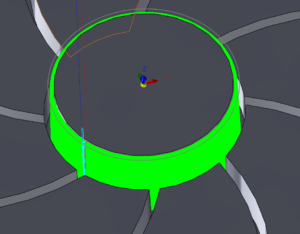

まず今回使用するモデルはこれです。

リブ上部2mm幅、深さ10mm、勾配1°になります。

今回はリブ加工の基本的な部分を解説しようと思いますのであえてシンプルなリブ形状を作成してみました。

リブ加工で最も怖いのは工具の破損、リブ加工用の工具でないとダメなの?

リブ加工で最も怖いのが工具の破損です。

そのため工具選定がとても重要になってきます。

リブ加工用の工具というのも出てはいますが、必ずそれでなければリブ加工ができないというわけではありません。

弊社では比較的リーズナブルなユニオンさんの2枚刃ボールエンドミルを使用することが多いですが、やり方さえ間違えなければ十分対応できます。

逆に加工方法がまずいと、どんな工具を使用したところでリブ加工の場合はあっけなく工具が破損することになってしまいます。

工具の破損を防ぐためには、フラットエンドミルよりもボールエンドミルやラジアスエンドミルの使用がお勧めです。経験上、これらの工具は側面をきれいに切削できるだけでなく、工具の摩耗や破損も最小限に抑えることができます。

アプローチの位置は必ずなにもないところから

では、早速例を出してみたいと思います。

まずはやってはいけないパターンから!

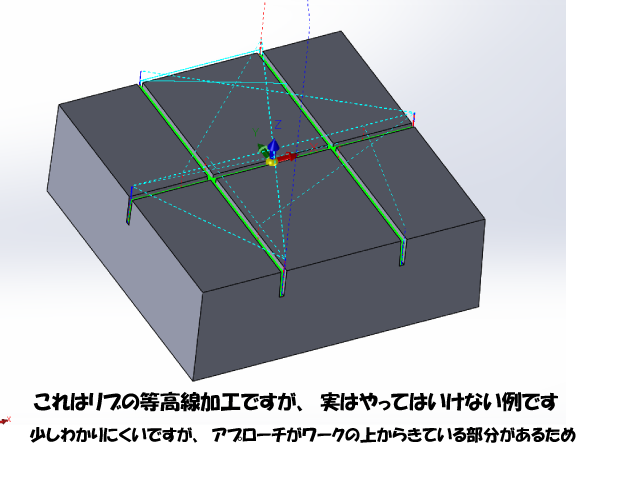

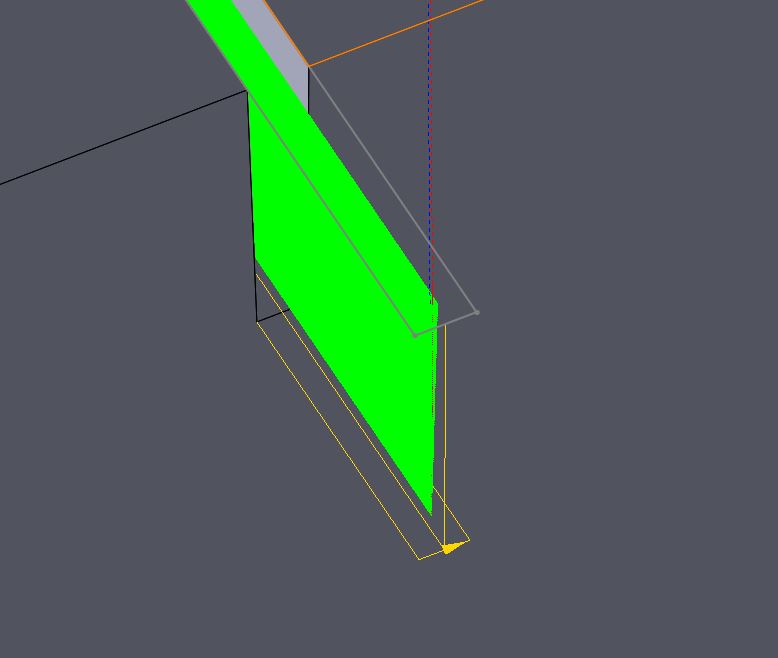

一見良いようでダメなリブ加工。最初から等高線加工は無謀です。

すみません。。。ちょっと小さくてわかりづらいですね。

赤色がアプローチで青色がエスケープです。

よくみるとわかりますが、アプローチがワークの真上からきている部分があったり、そもそも初めからワークの淵ぎりぎりにアプローチしている状態です。

これでは工具にかかる負担が最初から大きくなるために切削途中、もしくは初めからポキッと工具がいってしまう可能性大なんです。

(いや、必ず折れます)

ですのでリブ加工の場合、最初から等高線加工をするというのは無謀ということになります。(アプローチ位置をすべて淵からに変更すればいける可能性はありますが結局ワークの淵ギリギリになるのでそれもおススメはしません)

いや…とはいっても上から順に加工していくのって結局等高線しかないじゃないか。

どうすれば効率の良いリブ加工ができるんでしょうか??

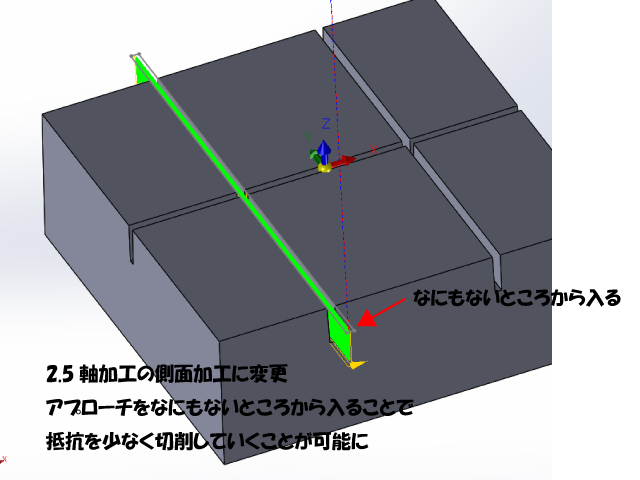

ヒントは2.5軸加工です!

ワークそのものは3軸加工メインでもここは一度2軸加工で考えます。

そして、リブ加工荒取りのアプローチは必ずなにもないところから入ることが重要(というか鉄則)になります。

なにもないところからアプローチするのでアプローチ、エスケープも無しでOK

ワークの無いところから入るので、アプローチとエスケープはOFFにしてしまってOKです。

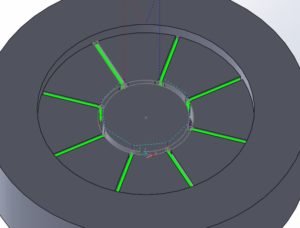

注意(弊社のSolidworks CG CAM-TOOLの場合はリブの輪郭をスケッチして疑似的に2軸加工範囲を作成するという手順で作成しますが、ここは各CADCAMそれぞれ似たような方法があるはずです)

実際等高線加工からこの2.5軸側面加工に変更するだけで工具寿命は驚くほど伸びます。

その肝心な切削条件の詳細は以下に解説いたします。

プログラム 切削条件の例

では、どのような切削条件なら工具が持つのか?について書いていきたいと思います。

2.5軸側面加工

ワーク 材質 PXA30 (おそらくNAK55、HPM1でも同条件で可能)

UNION TOOL CSELB2015-120 の場合

(0.75Rボール、有効長12mm)

回転数S 9000~10500rpm

送り速度F 450~600

Z送り 0.02~0.03mm

突き出し長 20mm

アプローチ、エスケープはOFF

工具径補正も関係ないのでOFF

本当に大丈夫か?というような条件かもしれませんが、実際弊社では有効長20mmのボールエンドミルで上記の条件(Fは450、Zは0.02mm)で問題なく切削出来ましたので大丈夫です。

尚、荒取りのため工具が多少びびる可能性がありますので

念のため側面の残し代は0.05~0.15mmほどとっておくと良いと思います。

まとめ

ではまとめです。

あとは切削条件を間違えなければOKです。

ということで今回はマシニングでの切削のみでリブ加工を効率よく行うには?について工具破損をしないための基本的な部分を書いてみました。

しかし、今回のモデルのようなシンプルなものは実はなかなか少なく、現実はもっと複雑であったりすると思います。

ちなみに、今回のモデルの仕上げ加工においては、そのままボールエンドミルで上から仕上げていくのも良いですが、1度や1.5度のテーパーがついたリブ加工用の工具で側面加工をすると、側面がきれいに仕上がってとても良い結果が得られます。

Zピッチは一気に全立壁を仕上げようとすると流石に抵抗が強すぎて跳ねたりビビったり最悪折れてしまいますが、5mmピッチくらいずつ降ろしていく感じにすればきれいに行くはずです。仕上げのコツは、側面のみに工具をあてて底には最後の最後まで触らせずに加工し、最後に底面を触っていくというプログラムを作成することです。これは側面と底面を一緒に加工してしまうと、細く折れやすいリブ加工用工具の場合は抵抗が強すぎて折損しやすいためです。

次回はコーナーにRがついていたり、長い突き出しが必要でうまくいくかわからないといった事例も書いてみたいと思います。

リアクション投稿

コメント一覧 (3件)

[…] リブ加工の効果的な切削方法1 アプローチは何もないところから […]

[…] リブ加工の効果的な切削方法1 アプローチは何もないところから […]

[…] リブ加工の効果的な切削方法1 アプローチは何もないところから […]