前回の続きです。

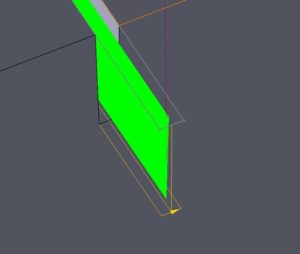

前回はリブ加工のアプローチをなにもないところから入れば

工具の負荷を最小限に抑えることができ、通常のBALLで十分にリブの加工が可能だということを

書きました。

今回は何もない外側からアプローチではいることのできない場合の

効果的なリブ切削について書いてみたいと思います。

アプローチ場所に困るリブ加工

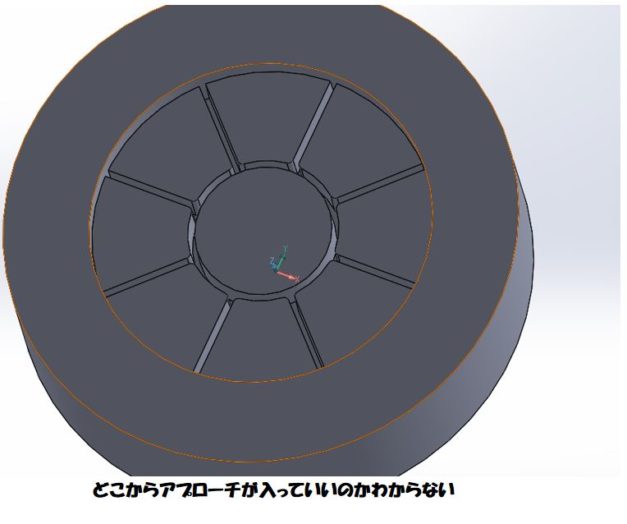

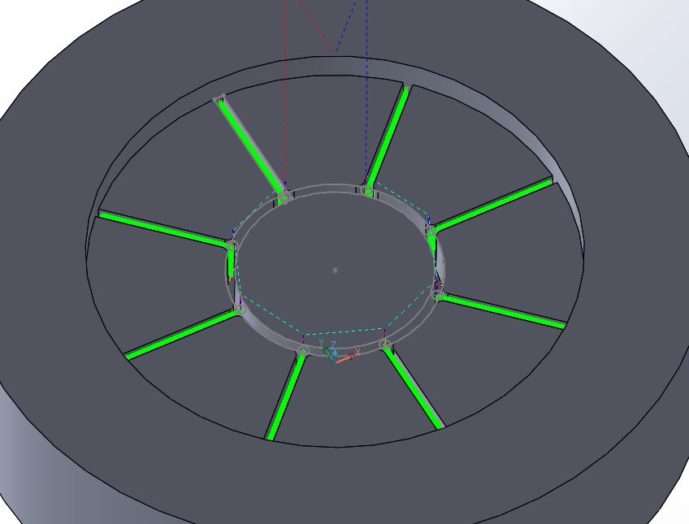

まずはこちらのモデルをご覧ください。

外からは入れないリブ加工の場合

前回とは違い、

全て壁に覆われてしまっていて最初にどう入っていけばいいかわからない、という例で

今回は進めていきます。

どこから工具が入っていけば良いかわからない…

かといって強引に円弧アプローチで上から無理にでもゆっくり入っていっても良いかもしれませんが

それではいずれ工具が折れてしまいます。

しかも結構早い段階で折れます。

ではどうすれば良いのでしょうか?

できませ~~~ん!こんなの無理~!といっていても何も始まらないので

この際無いなら無いで多少無理やりにでも作ってしまいましょう!

アプローチ場所を確保するには?

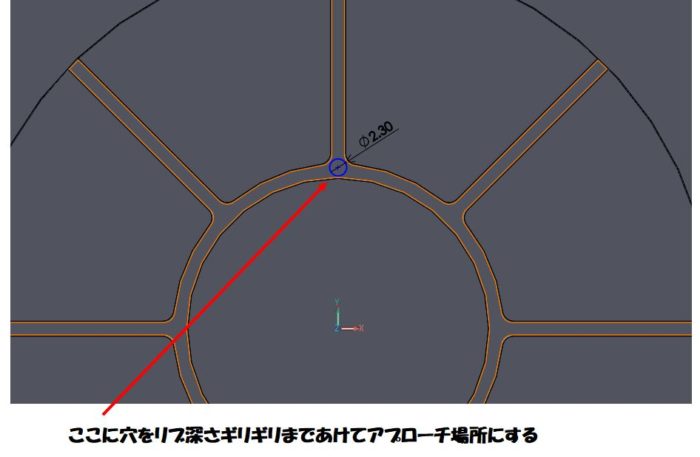

ではどこをアプローチ場所にしたら良いのか?ということになりますが、

例の図の場合はこの場所になります。

工具が入る径の穴をリブ上のあけられるスペースにあけてそこをアプローチ場所にしてしまう

例えば0.75Rボールでリブ加工する場合、最低1.5mm、できれば2mm以上の穴を

あけて、そこをアプローチ場所にすることで対処可能になります。

深さは10mmのリブならギリギリの9.8~9.95mmくらいで

リブ底に0.5RなどのRがついている場合は最初に少し細い1.5mmのドリルで9.9mmほどまであけて

1Rなどのボールで底ギリギリの9.95mmくらいまで再度あければ完璧です。

(念のため1Rで穴あけする場合にはG83でF値やZ送りなど細かく慎重に行いましょう。例 F20 Z0.2ピッチなど)

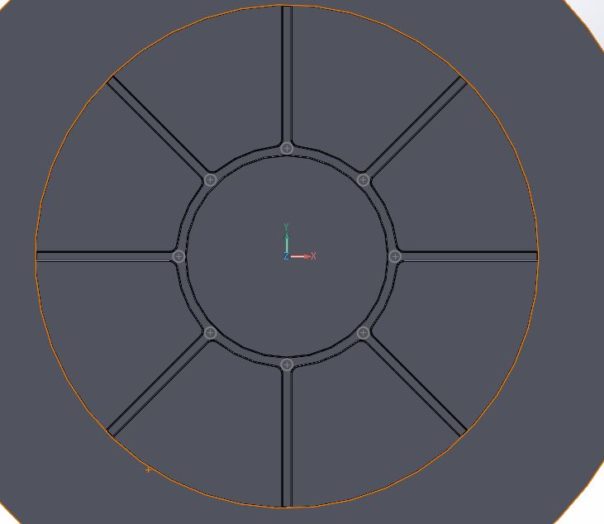

リブは放射状に8か所あるので8か所に穴をあけます

形状が45°の放射状に8か所あるので

8か所穴をあければOKです。あとはそれぞれ2.5軸側面加工で加工していきます。

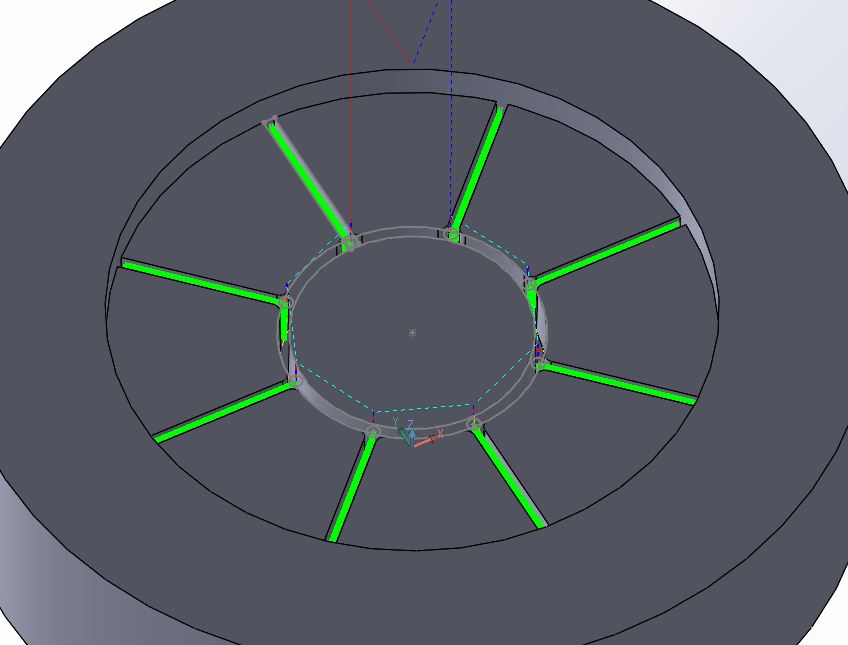

加工例

では加工例です。

前回同様の条件です

前回同様、

アプローチ、エスケープはOFFで穴をあけた位置から必ず工具が入るようにします。

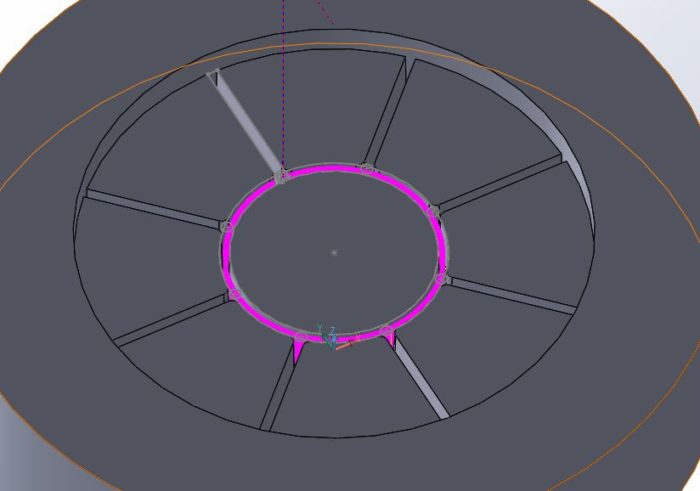

上の放射状が終わったら、次は中の円形状。

アプローチ場所は同様に穴位置から。

円形状も条件は全く同じ

最初の真上から入るZアプローチはなるべく低いF値にしておくことをお勧めします。

例えばZ2~3mm上からF40という感じで、

念のためZアプローチは慎重に設定したほうが良いと思います。

仕上げ加工は等高線加工でOK、しかし…

前回は荒取りまでしか書きませんでしたが

今回は仕上げ加工まで書きたいと思います。

仕上げに関しましてはR形状などもあるため、

アプローチ場所に気を付けての等高線加工で良いと思います。

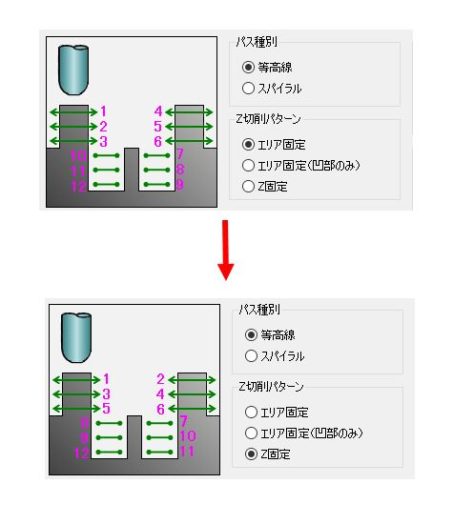

ここで注意したいのは、Zが次の高さに移る順番です。

リブ加工ではエリア固定をZ固定に変更したほうが良い

これは弊社が使用しているCG CAM-TOOLの等高線加工の切削条件の画面なのですが、

上のエリア固定という標準的な等高線加工をするとひとつの部分だけ仕上げた後、

次の場所に移るという加工条件となり、これだとリブ加工にはあまり適さないと思います。

リブ加工の場合はエリア固定ではなくZ固定、つまり同じ高さの形状をすべて切削し終えてから

次の深さの加工をしていくほうが安全です。

Z固定にする理由は、等高線仕上げの場合はアプローチ場所が常に同じ場所にならないことがあります。

その際にまだ切削されていない場所、

または2.5軸加工で切削し損ねたコーナーRなどに予期せぬ接触をすることでの

工具破損を防ぐためであったり、また同理由で工具寿命を延ばすためでもあります。

荒取りさえできていれば、上から順に等高線加工をして工具が破損することは

正しい切削条件であれば、まずあり得ないのでZ固定にしておくのが無難でしょう。

(等高線加工のエリア固定、Z固定の機能はどのCAMソフトでも備えていると思います)

まとめ

ではまとめです。

リアクション投稿

コメント一覧 (2件)

[…] リブ加工の効果的な切削方法2 アプローチがなければ作って対処! […]

[…] リブ加工の効果的な切削方法2 アプローチがなければ作って対処!│有限会社 名岐金型 より:2019年11月10日 12:31 PM […]