前々回、前回に引き続き、

今回も効果的なリブ加工方法について書きたいと思います。

リブ加工の効果的な切削方法1 アプローチは何もないところから

リブ加工の効果的な切削方法2 アプローチがなければ作って対処!

今回は段差がそれぞれ違うワークのリブ加工で

段差がある場合にどういう順番で加工していくべきか?

またそういった場合の最適な加工方法とは?

というところを解説してみたいと思います。

スケッチ上を走る2軸加工でリブの荒取りをする

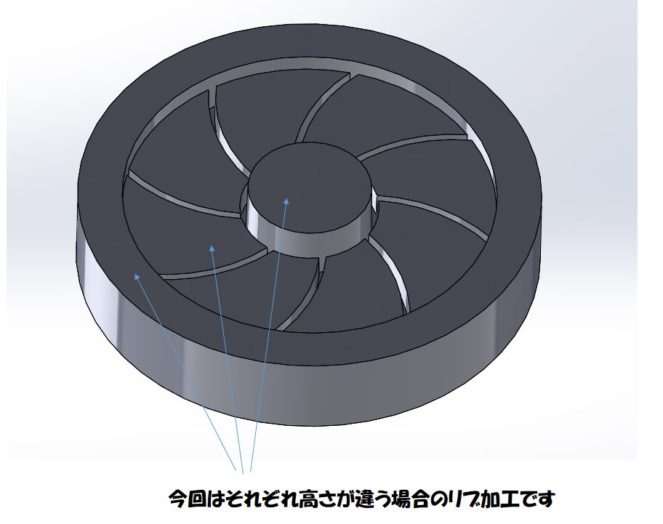

まずは今回使用するモデルです。

それぞれ高さが違うのと、前回より多少複雑な形にしてみました

高さがそれぞれ違う場合のリブ加工ということで、

こういった製品になると、

いったいどこからどう加工していっていいのかわからなくなってしまう

場合も出てくるかと思います。

では早速本題に移りたいと思います。

このワークのリブ加工をしたい場合は、どこから加工していくべきなのでしょうか?

ワークに段差のあるリブ加工の場合はまず一番高い場所から

いきなりリブ加工を開始する、という選択も場合によってはありますが、

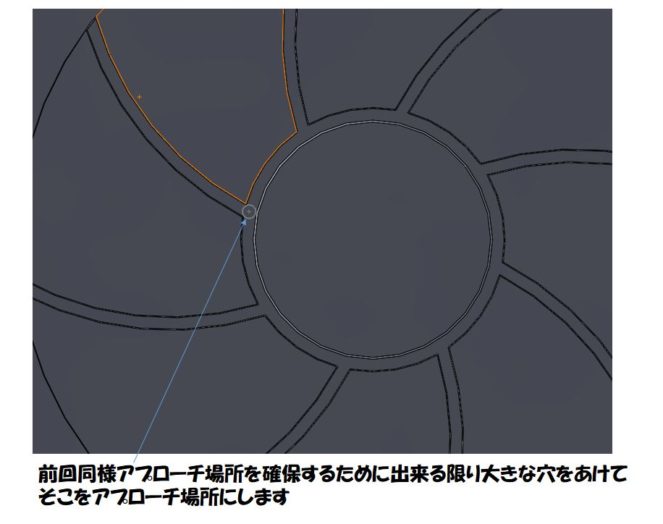

まず初めに前回の記事にも書きましたリブ加工用のアプローチ穴をあけておき

その後リブ以外の側面と平面の荒取り、仕上げ加工をしておくと良いでしょう。

リブ以外の荒取り、仕上げをする前にアプローチ穴は最初にあけておくと良い

さて、リブ加工はどこから取り掛かれば良いのか?というところですが、

高さの一番ある場所、

このモデルでいえば真ん中の丸のリブから加工に取り掛かると良いでしょう。

前回同様、リブの荒取りは2軸加工で行うのですが、

今回は2軸加工でも違う方法をご紹介いたします。

どのCAMにも大体あるかと思いますが、スケッチの上を走る加工方法です。

弊社の所有するCG CAM-TOOLではカーブ加工となっていますが、

主に彫刻など文字加工に使用される加工方法かと思われます。

今回はこれをリブ加工の荒取りに使いたいと思います。

リブ加工用のスケッチ例

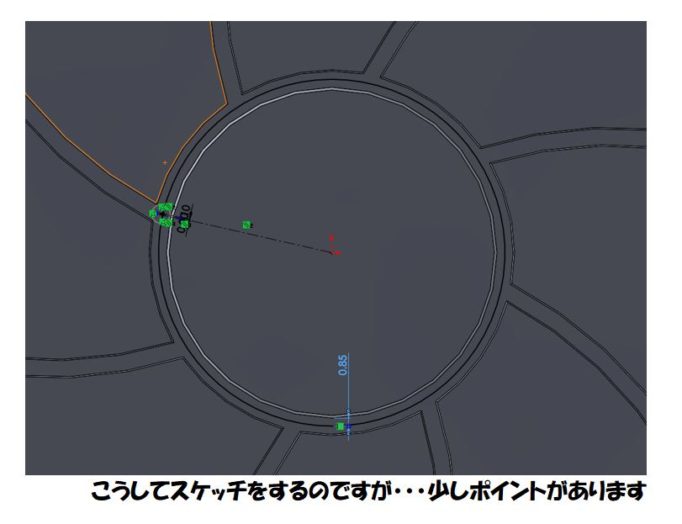

では工具が走る線をスケッチしていきます。

例としましては次のような感じですが、少しポイントがあります。

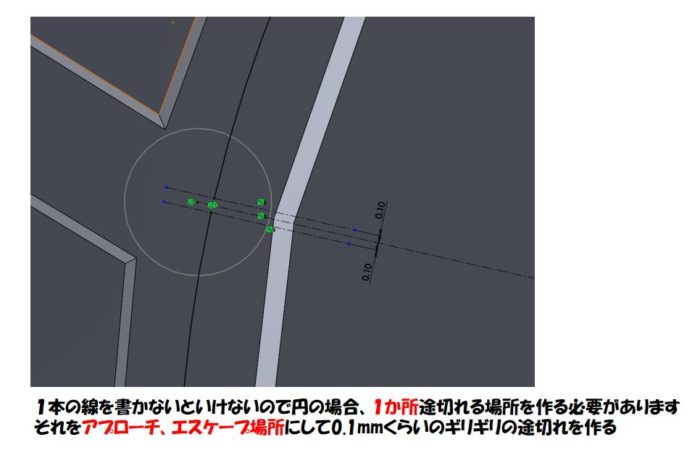

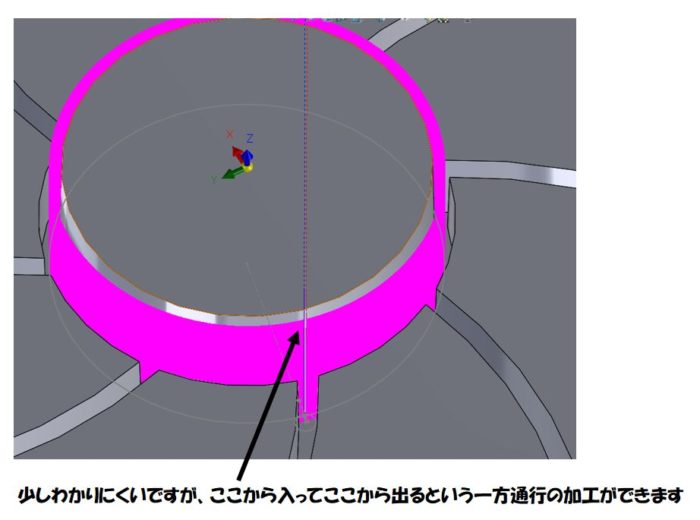

ただの丸ではスケッチが繋がってしまうので・・・

ただの丸だと円がスケッチされてしまい、アプローチ、エスケープ場所を決めることが

難しくなってしまいます。

そこで、最初にあけた穴の範囲内でプラスマイナス0.1mmでトリムして

円のスケッチを切り離す作業をします。

これでアプローチ、エスケープ場所をはっきりさせることが出来ます。

円自体の大きさは、ちょうどリブ幅のど真ん中を狙いましょう。

上のようにスケッチした場所を走らせると?

こんな感じで加工できます

スケッチ上を走る加工の場合の工具選定で必ず守るべき注意点とは?

今回の場合はテーパのついた2.5軸加工ではなく、

ただ線の上を真下に走っていくだけの2軸加工の繰り返しという加工方法になります。

よって、テーパのついた2.5軸加工では使用出来たテーパー工具は

今回は絶対に使えないのでそこは注意しなければなりません。

0.5Rx1°x12などの工具だと下にいくにつれてシャンクがワークに当たってしまい、

一定の負荷さまでいくと確実に折れてしまいます。

なので0.5Rx12などのストレートのボールエンドミルを必ず選定しなければいけません。

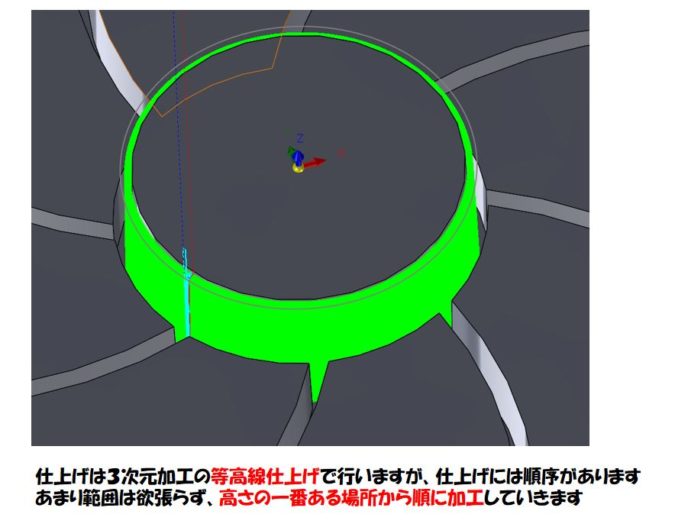

仕上げは3次元加工の等高線仕上げでOKですが加工範囲は欲張らないこと!

前々回、前回とも書いていますが、

工具がいつ折れてしまうか心配になりがちなリブ加工でも、

アプローチ場所をなにもない安全な場所にするだけで驚くほど工具を持たせることが可能です。

今回のスケッチ上を走る加工も同様で、

弊社での実際の切削で、有効長20mmの0.75Rの工具で、首下38mmという見ただけでも

折れてしまいそうな、

ちょっとそれ使い方間違えてない?といわれそうな条件でセットしても

切削条件とアプローチ場所さえ間違えてなければ12時間ぶっ続けのリブ加工でも

無事に工具は生還、加工も食い込むこともなくバッチリ終わっていました。

しかし、そんなリブ加工も仕上げになると少し慎重にならなければいけません。

というのも荒取りが終わったからといって、あっちもこっちもと

一気に仕上げ加工をやろうとすると、アプローチ場所がどうしてもバラバラになってしまい、

CAMのパスの見落としによる予期せぬ場所でアプローチした結果、工具が折れるということが

起こりがちになります。

なので、仕上げの加工範囲はけっして欲張らず、

範囲を限定させて、出来れば両側面を仕上げようとせず、片面づつ確実に

仕上げるのがベターだと思います。

例えばこのような感じです。

仕上げも高さの一番高い側面から順に仕上げると安全

上の例でいえば内側丸の側面だけをまずは仕上げるといった感じですね。

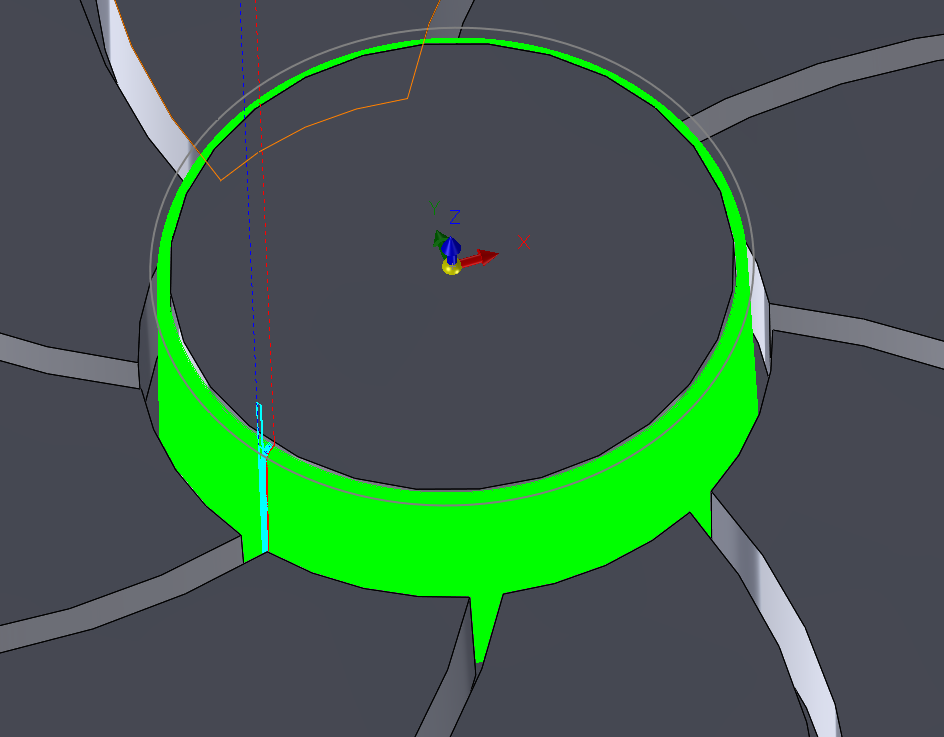

この後は、周りのリブにうつっていくわけですが、

アプローチ場所を常に決められた場所から行いたいのでリブの側面仕上げは

多少面倒ですが加工範囲を指定しつつの片面ずつの仕上げをおススメします。

まとめ

ではまとめです。

ストレート工具を使うというのは、ボールやラジアスだった場合であって

三菱日立のコンビネーションリブボールのようなリブ専用工具のように

有効長分すべてに刃がついている場合はそれでも良いかもしれませんね。

リブ仕上げは片面仕上げにしたほうが良いというのは

アプローチ場所がある高さから急に変わってしまったり、

不用意に上がったり下がったりを繰り返すようなパスがCAMで作られがちになるため

それらが原因でよからぬ場所に工具が接触し、折れてしまうのを防ぐためです。

アプローチ場所は極力同じ場所から入っていると安心ですからね。

ということで、3回に渡ってマシニングセンターでのリブ加工について書いてみました。

もしかするとわかりにくいところもあったかもしれません。

(自分ではわかっているもののそれがうまく伝えられていない場合もあるので…)

もし、不明な点があった場合はご連絡いただければ返答したいと思います。

リアクション投稿

コメント一覧 (1件)

[…] リブ加工の効果的な切削方法3│有限会社 名岐金型 より:2019年11月22日 10:32 PM […]