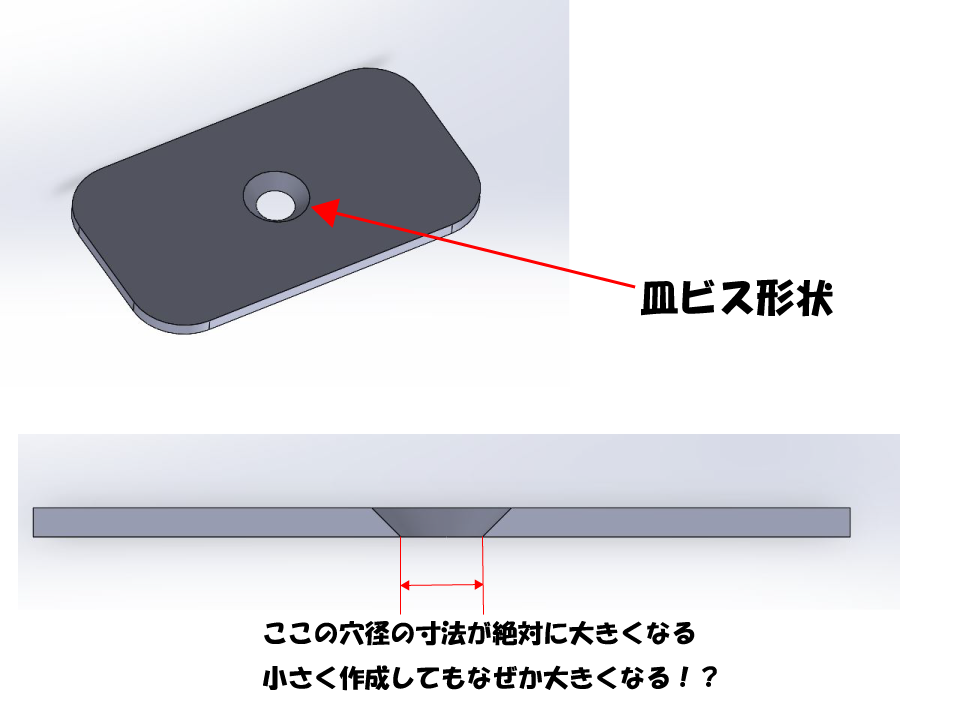

以前皿ビス形状の穴のある製品の金型を製作したときのことです。

皿ビス穴のピンピンになった部分の穴寸法が+0.1~0.2大きくなってしまうのです。

因みに皿ビスってこういうネジ👇その名の通り頭がお皿(お椀?)形状になったネジのこと。

その時の製品を限りなくシンプルにしてみたモデルを作成してみましたのでまずはこちらを👇

ピン径を-0.2くらいで作成しても結果+0.1~0.2大きくなるというわけのわからない事態に。

こういった場合の解決策を今回は書こうと思います。

皿ビス穴形状の穴径が出ない時の対策

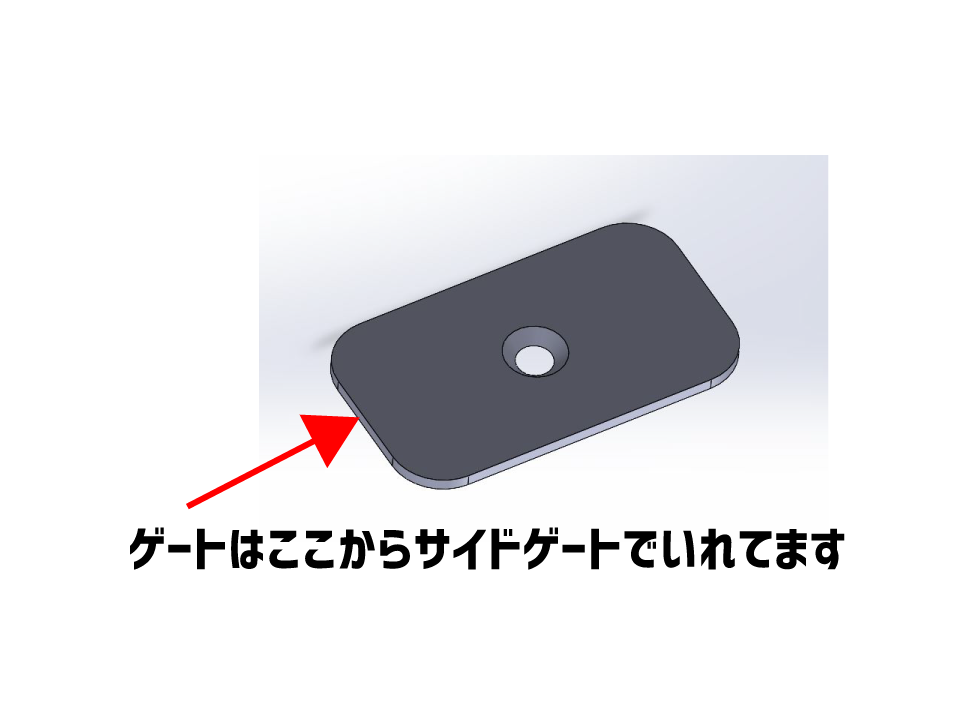

ゲートはサイドゲートです。

ゲート反対側にはガス抜き(ガスベント)を付けています。

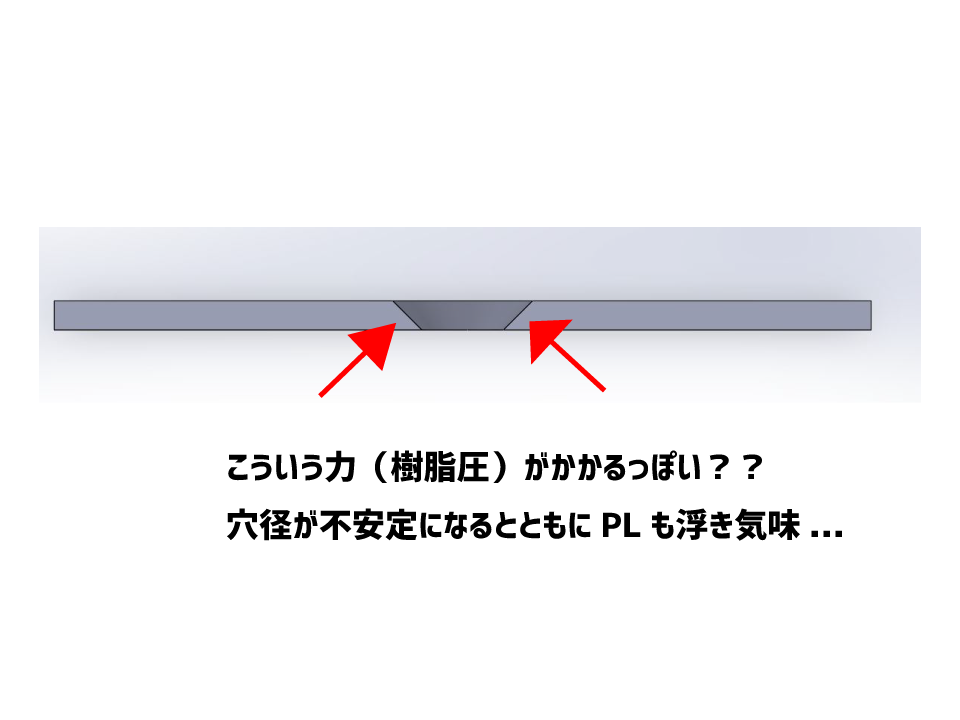

成形後の製品の状態は

穴径が大きくなるだけでなく、PL面が浮き気味でバリ気味な状態。

図面に穴径が指定してあるためどうしても寸法をださなければいけない。

成形条件はどれだけ調整しても結果は変わらないとのことでした。

皿ビス形状が良くないらしい

と、最初は思った。

金型側のピン径をコンマ代で小さくしても大きくなったり

PLも浮き気味でバリ気味に。これは皿ビス形状そのものが悪いんじゃないか?という

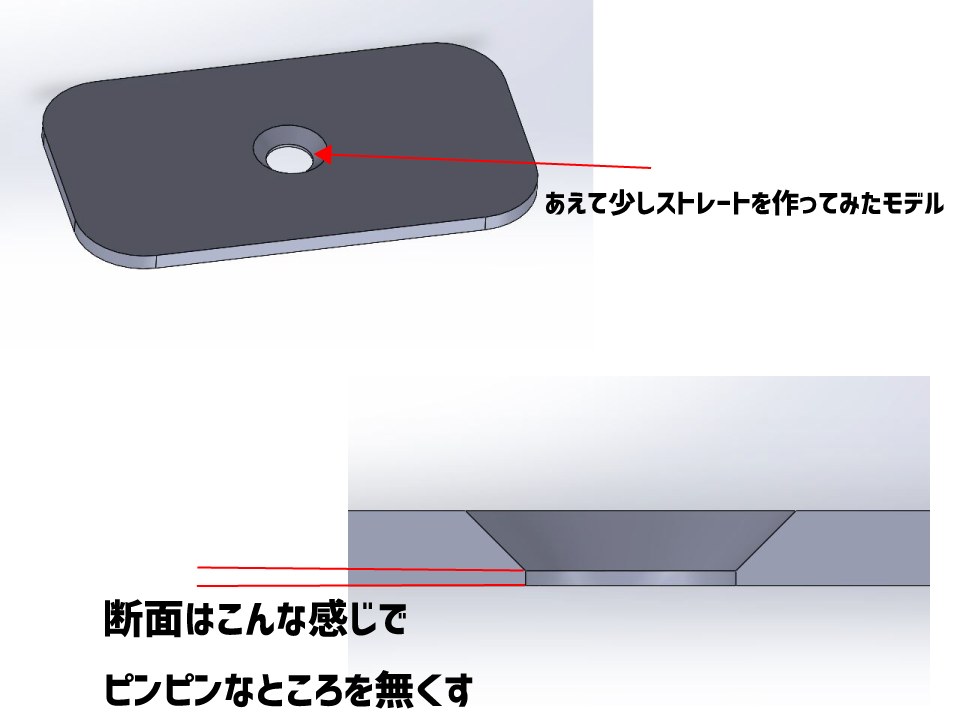

結論となり、先端のピンピンになった部分にほんの少し平面(ストレート)を付けてあげれば

寸法安定がするんじゃないか?と思い、次のような穴形状に変更してみることにしたのでした。

ピンピンの部分に少しストレート面をつけてあげると?

ということで👆のようなピンピンの部分を無くし、

0.5mmほどストレートをつけた穴形状に変更してみたのでした。

するとどうでしょう?

なんと穴径が見事に出る(寸法が安定する)じゃないですか。

考えてみれば、まぁ確かにそうだなと思うところもあって

ピンピンだと樹脂の入りが不安定になったり

最後の先端ぎりぎりまで入りきらなかったりってことだったんだな~と。

0.5mm上げてしかもそこをストレートにすればそこに樹脂はしっかりと入るから

寸法が安定するようになるのも納得。となったのでした。

まとめ

- 皿ビス形状の穴は馬鹿正直に図面通りピンピンのところまで作成してしまうのはNG

- ピンピンの部分まで樹脂は入りきらないため、寸法は絶対に安定しない

- 穴にストレート部を少しつけることで最後まで樹脂がまわり、形状、寸法共に安定する

なかなかこのような穴形状の製品を手掛けたことがなかったので

最初は戸惑いましたが、そもそも肉が最後まで回ってなかったのが原因ということがわかり

無事に解決することができました。

ということで、また後々、シンプルだけど実は嵌まりやすいケースについて

書いてみたいと思います。

関連記事

リアクション投稿

コメント一覧 (1件)

[…] 皿ビス形状の穴のある製品の穴径が出ない!?そんなときの金型設計の解決策 […]