エジェクタ側からの傾斜スライドってスライド作成からベース加工まで

とても面倒で調整も難しいイメージがあると思います。

今回はそんな傾斜スライドを極力簡単な加工で調整まで楽にできる方法を一つ書いてみたいと思います。

エジェクタ側からの傾斜スライド

代表的なのがエジェクタプレートを押し出すことで

製品部内側にスライドしていくことで製品のアンダー部を抜く、というものがあります。

今回はそれを例にモデルを作ってみました。それがこちらです。

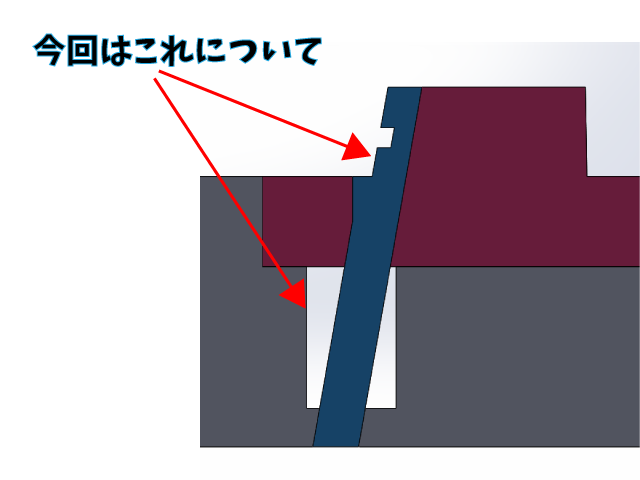

今回は青色部分の話です

可動側入れ子、モールドベースともにワイヤーカットでテーパー加工することになるかと思われますが

ベース側って効き代にこんなに長い距離が必要でしょうか?

赤線の範囲ですが、上から下までがっちり効いている意味ってある?ってことです。

実際に上の図のように加工しても特に問題はないです。

しかし長い間成形しているとこういった距離の長い効き代は「カシリ」の原因になり

エジェクタが上がった状態から戻らなくなったとか、

最悪折れたとか曲がったという事態を招きがちです。

また効いている距離が長いことで、食いついてしまうと

スライドを取り出すのが困難となってしまいます。

こういった事例を防ぐために改善策は必要ですよね。

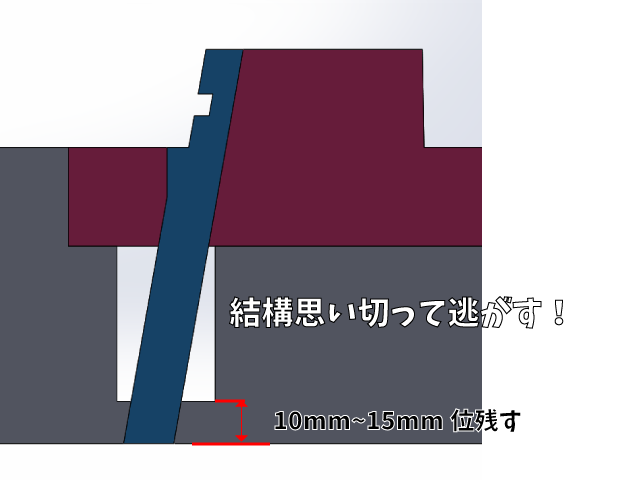

モールドベース側は下側のみ効いていればOK

そこで、モールドベース側の効きまくっているところの大部分を思い切って逃がしてしまいます。

スライドは上側と下側がぴったり効いていればOKなので

途中の効き代部分は逃がしてしまっても大丈夫です。

効き代は大体10mm~15mmくらいでしょうか、ものにもよるかと思いますがそのくらいあればOKです。

ちなみに下側の効き代はしっかりないと宙ぶらりんの状態でスライドが安定しなくなり

トラブルの原因となってしまいます。

上側だけしっかり効いていてもそれだけでは不十分っていうことですね。

余分なところを逃がすことで加工も調整も楽に

こうすることでまずモールドベースの加工がものすごく楽になりますし、

ワークの厚みに加工速度が依存してしまうワイヤーカットでの加工スピードも

厚みが薄くなることで劇的に早く終わらせることができます。

当然ワイヤーの消費量も抑えられてエコになります。

もしくは、これもものによるかもしれませんが

10mm~15mm残すはずの部分をすべて裏から入れ子にしてしまうという方法もアリです。

そうしてしまえばベースはとりあえずスライドが干渉しない程度の大きな穴を1個あけて

裏から10mm~15mmのポケット穴を加工すればOKということになります。

ニガシをつけることでの注意点

注意点をあげるとすれば、加工効率は上がっても精度はきっちり出さなければならないこと、

ベースに大きな穴をあけることになるのでOリングなど冷却の位置、締め付けボルトの位置、

その他エジェクタピンなど干渉はないかを確かめる必要があります。

またあまりに大きく逃がしてしまうと強度的な問題もあると思いますので

可動域を確かめて必要最小限にしておくべきです。

まとめ

ということで今回のまとめです。

-

効き代が無駄に大きければ途中は逃がしてOK

-

上と下(入れ子部とベース下部)さえ効いていればOK

-

ニガシは必要最小限で干渉には気を付ける

こんなところですね。

最終的な調整が楽になることや、カシリにくくなるというメリットもあるため

出来ることなら積極的に取り入れたほうが良い方法ですね。

リアクション投稿