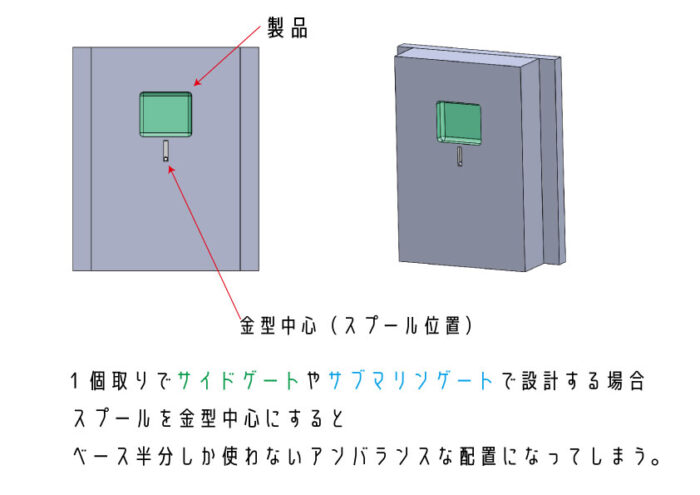

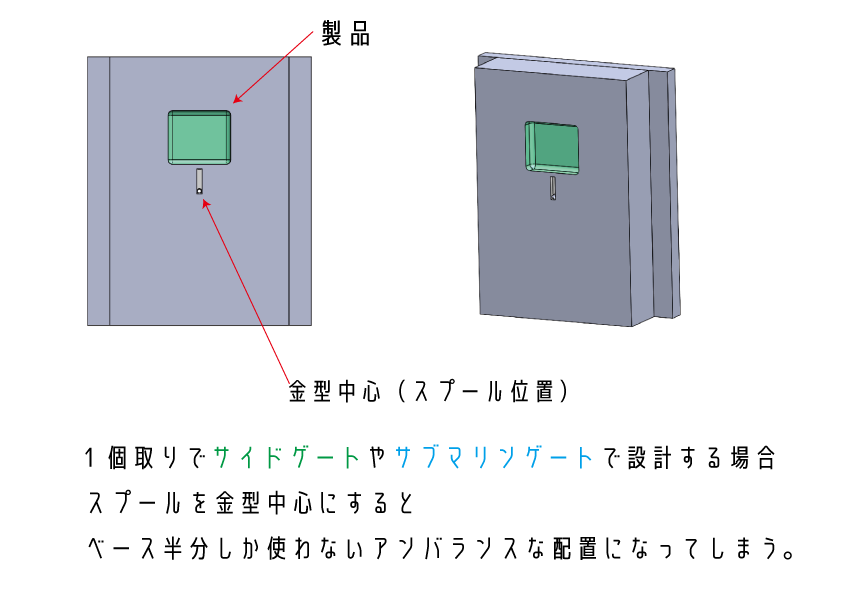

サイドゲートやサブマリンゲートの1個取りでの設計をした場合、スプールから左右どちらかに製品を配置する、といった設計をすることになることがあります。2個取りなら上下左右対称に配置できるけど、1個取りであるがためにどちらか片方のみになってしまうというパターンです。

その場合、明らかにどちらかに偏った些か不安定なレイアウトで設計することになってしまいます。

金型にスライドコアがないようなものであれば、モールドベース半分は使わずにもう半分のみに配置する方法でも良いでしょうが、なかなかそのようなシンプルな製品の仕事も無いわけで。。。

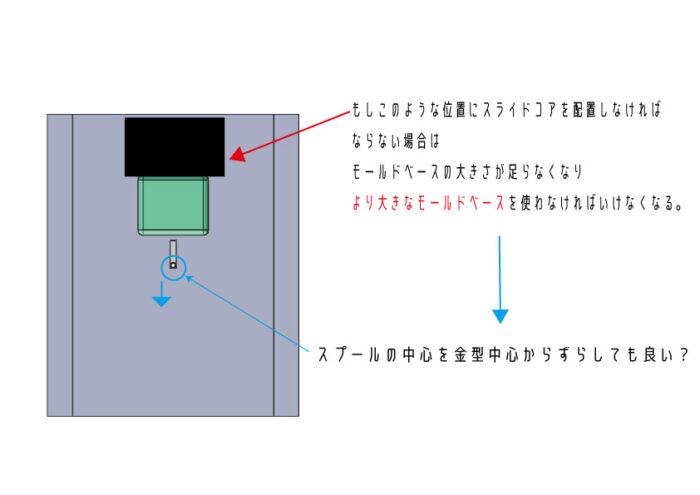

そこで考えるのが「スプールブッシュの位置をずらして、製品を少しでも中央に寄せた設計をしたい」ということ。

さもなければスライドコアの位置によっては、モールドベースを無駄に大きなもので制作しなければならなくなるケースが出てくるわけです。

では、そんな一見アンバランスな金型設計をしても問題ないのでしょうか?

今回はそれについて書いてみようと思います。

金型設計でスプールを中心から移動させて設計しても大丈夫?

早速結論から申し上げますと、条件付きではありますが問題ありません。

その条件とは?というところですが、

スプールは金型の中心でなくても、成形機に取付が出来、成形が出来れば問題ないのです。

成形機の種類(何トンの成形機かや、成形機の仕様書など)を把握し、金型の取付に問題がない範囲であれば、スプールの位置は移動可能なのです。

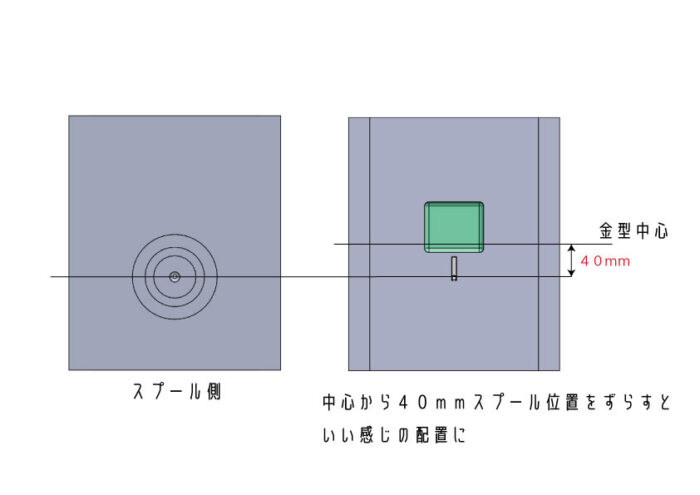

最初の図を参考に例を出してみます。

40mmスプールの位置をずらして設計してみると、なかなか良さげな感じになってきました。

ここでしたら外側にスライドコアがあっても対処できそうです。

あまりにも極端な位置までスプールを移動させるのはNG

スプール位置を移動させても良いといっても端っこ過ぎるなど極端な位置への移動はNGです。

先述しましたが、成形機に金型を問題なく取付け、成形できなければいけないので注意しなければいけません。

ダイレクトゲートの場合

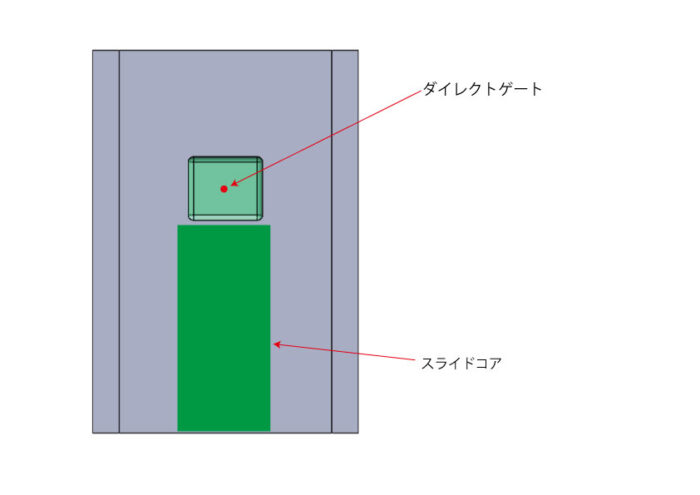

スプール位置の移動は、サイドゲート、サブマリンゲートのみでなくダイレクトゲートでもやる場合があります。

例えば、上図のように製品片側に長い筒のような形状をスライドコアで抜かなければいけない場合に、スプール位置を移動させることがあります。

こういった片側に長いスライドコアを配置して製品を抜いてこなければいけない場合などには、時にピンポイントゲートでも同様の設計をしなければならないことがあります。

スプールを移動させたときに注意すること

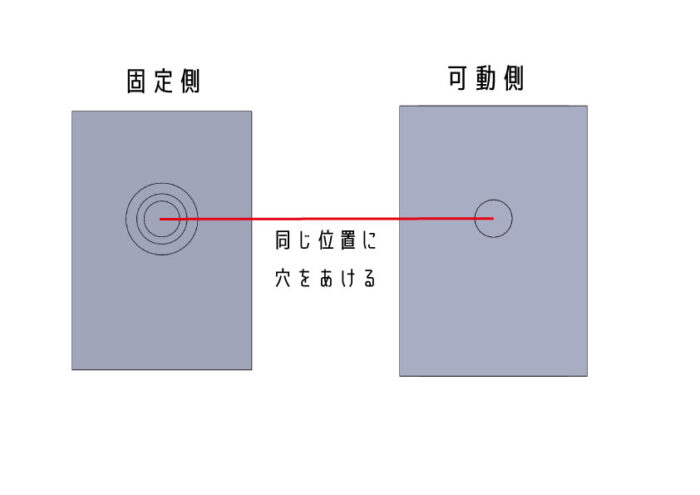

スプールブッシュの位置を移動させたときに注意するべき点として、可動側取付板のエジェクタロッド穴の位置も同じように移動するので、忘れずに加工する必要があります。

中心でエジェクタを押し出す場合はスプールブッシュと同じ中心穴のみ、少し大きな金型では中心から100mmピッチで上下に2カ所など。

スプールが中心じゃないとバリが出やすい?

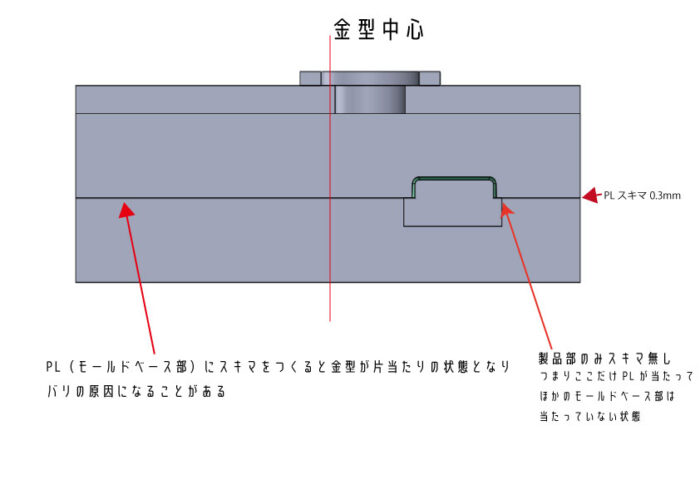

1個取りで製品が中心部から離れていて、製品反対側にスライド構造なども無かった場合、キャビコアのPL合わせが不安定になり、バリの原因になることがあります。

なかなか言葉での説明が難しいので図で表してみます。

上図のように、製品部のみPLが当たってほかの部分が逃げている状態ですと、金型の向かって右側だけがタッチしている状態となるため、バランスが悪くPLが片側のみ開いてしまう可能性があり、バリの原因になってしまうのです。

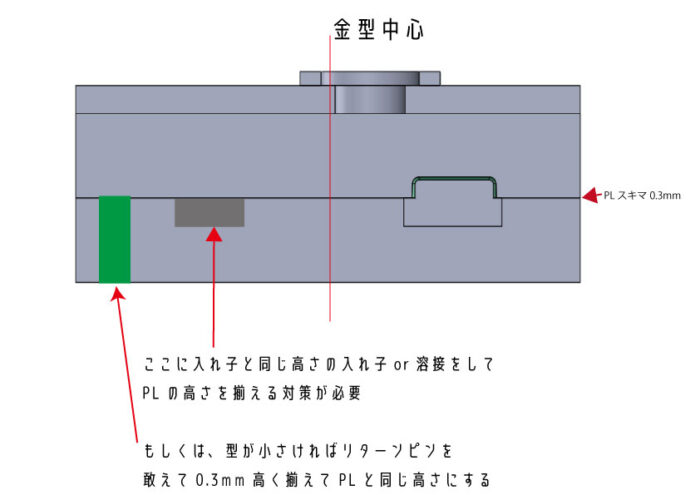

上図で見ると、向かって左側になにかしらの対策が必要になるのですが

- 製品部と対象になるところに敢えて入れ子をいれるか溶接をして高さを揃える

- 距離がさほど離れていない小さ目の型であればリターンピンをPLと同じ高さに揃える

これらの対策が必要になってきます。

先述しましたが、左側がスライド構造であれば、そこでバランスを合わせられるため対策は必要ありません。

まとめ

ではまとめです。

- 1個取りの場合、スプールブッシュは成形機が取付可能であれば移動させても問題ない

- 移動させたら可動取付板にも同じ位置へエジェクタロッド穴の加工を忘れずに

- 金型の片側に製品が配置される場合は、バリ対策のため上下左右対象となる位置にPL高さを合わせる何らかの対策が必要

リアクション投稿