金型の無理抜きとは?

読んで文字の如く、無理抜きとは「無理に抜く」という意味です。

探せば様々な例があるかと思いますが、今回はPP樹脂でアンダー部がある場合の無理抜きの例を書きます。

ちなみに「無理抜き」のことを英語では「forced ejection」と言います。

無理抜きのスライド例

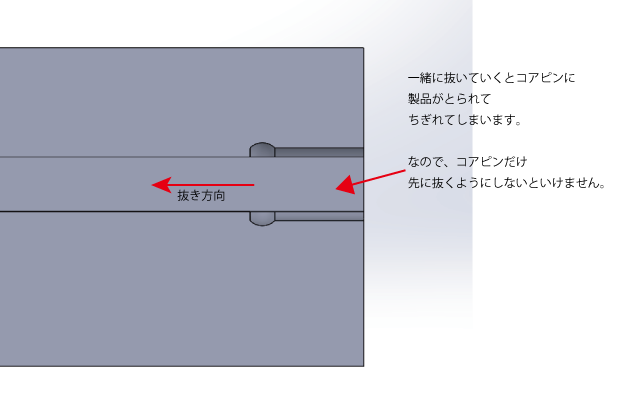

スライドでの無理抜き例です

上の図は普通に同時に抜いていけば、スライド側に製品がとられて千切れてしまいます。

よって、コアピンのほうを先に抜くように金型の設計をする必要があります。

抜き方は企業秘密ですが、(ものによりいろいろ方法はあるかと思います)コアピンのみを先に抜いた状態が下の図になります。

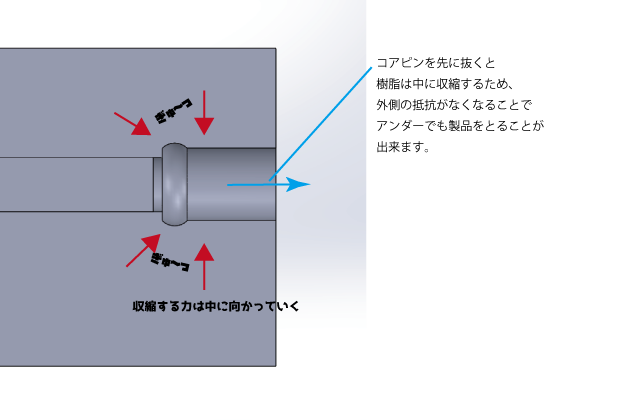

コアピンを先に抜くと・・・

樹脂は中に中に収縮していく力が働くため、外側の先端についたアンダー部は外壁から逃げる形で樹脂が収縮するようになります。

勿論これは「形状による」のですが、これで製品が抵抗なくとれるようになるわけです。形状によるとは、例えばアンダー部がR形状であればRをすべるように製品が抜けてきてくれますが、ピン角やそれに近い形状であった場合は確実にひっかかってしまい、根本の白化、また先端にひっかき傷が出来たり、アンダーの出具合によっては製品が千切れる可能性もあります。

PP(ポリプロピレン)だからこそ出来る??

樹脂特性も影響しているため、この例が通用するのは収縮率の大きいPP(ポリプロピレン)だからで、これがABSやアクリルなどでは同じ形状でも不可能な場合があります。

硬い樹脂でも出来る可能性はありますが、あまりにアンダー部が大きい(無理抜き部のR部が小さかったり、アンダー部の形状がピン角っぽい)とスライド側に製品がとられたり、割れることもあると思います。また先述もしましたが、PPであってもアンダー部の形状次第では、引っ張られる力が強過ぎて、製品根本が白化したり、最悪とられて千切れることもあります。

因みにPPは収縮率 14/1000~18/1000辺りで大きいです。

製品の抜けが悪いエラストマー

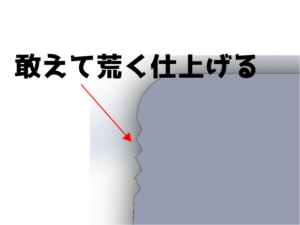

余談ですが、製品の抜けが悪い場合に鏡かと思うくらい抜き方向に磨くことがあると思いますが、エラストマーの製品の場合はあまりコアのほうをきれいに磨きすぎると、逆効果で表面張力のようにコアに張り付いてしまいます。

ですので、エラストマー部がコアの場合は、全周を放電の目のようなざらざらした面にわざとしたり、あえて磨かないこともあります。

そちらについてはこちらに詳しく書いています。

まとめ

無理抜きというと、金型に負荷をかけるとか、品質が安定しないとか、一時的に用いる策というイメージがあるかと思います。

しかし、樹脂は中心に向かって収縮するという特性を利用して、中のコア部を先抜きしてからであれば、外形のアンダー部も形状によってはきれいに抜くことができるのです。おまけに狙った寸法も出すことができます。

出来るアンダーの形状にも限界はありますが、そこは経験かもしれません。

リアクション投稿

コメント一覧 (1件)

[…] 射出成形金型 無理抜きについて Injection Molding example […]