カシリとは?

主に合わせ面に起こる現象で、主にインローやスライド摺動面に発生します。

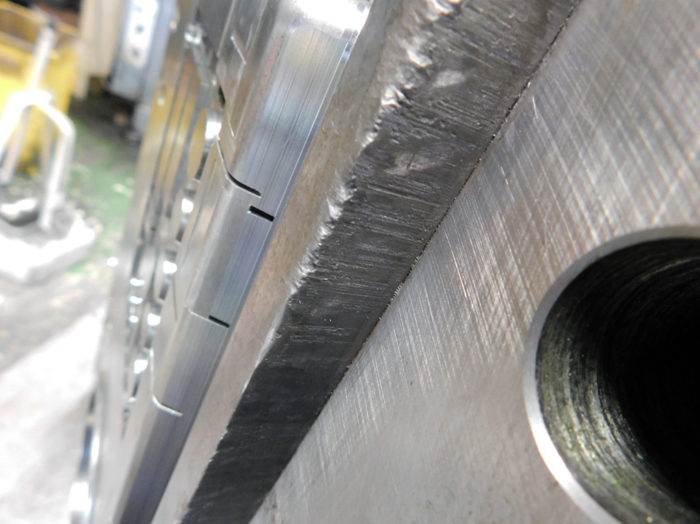

例えばこんな感じです。

上の写真はインロー部のカシリ。

カシリの原因とは?

カシリが発生する主な原因は、金型の摺動部と熱膨張によるものです。

金型スライドに有効なカシリ防止策1 Injection Mold Slide

摺動面の異常摩耗ともいうもので、

製作時点では綺麗に合っていたインローやスライドの摺動部も

成形を繰り返すことにより徐々にこすれてきて、製品に鉄粉が入ったり

最終的にはスライドが動かなくなることで様々なトラブルが発生してしまいます。

つまり、インローやスライドは合い過ぎていてもNGっていうことですね。

カシリが発生することで起こるトラブルの代表例

カシリによって起こるトラブルの事例をまとめてみます。

- インローやスライドからこすれた鉄粉が製品部に混入してしまう

- スライドが動かなくなってしまうことでアンギュラピンが負荷に耐え切れず曲がったり折れてしまう

- スライドが戻らなくなることでエジェクタプレート突き出しの際にスライドコアの製品部にピンが当たって破損させてしまう

- エジェクタの内スライドが成形後に下がりきらず突き出した状態で止まってしまい、そのまま型が締まることによりキャビを破損させてしまう

4つめの内スライドが上がったまま動かなくなった状態で

そのまま金型が閉じてしまいキャビを破損させてしまう場合の対策としては

エジェクタプレートにリミットスイッチを設けて

エジェクタプレートが最後(定位置)まで戻ったら

型が閉まるという設定にすることで対処可能です。

カシリ対策

カシリの対策としましては主に以下のものがあります。

- 摺動面の平面部に油溝を出来る限り付けておく

- 無給油プレートを使用する

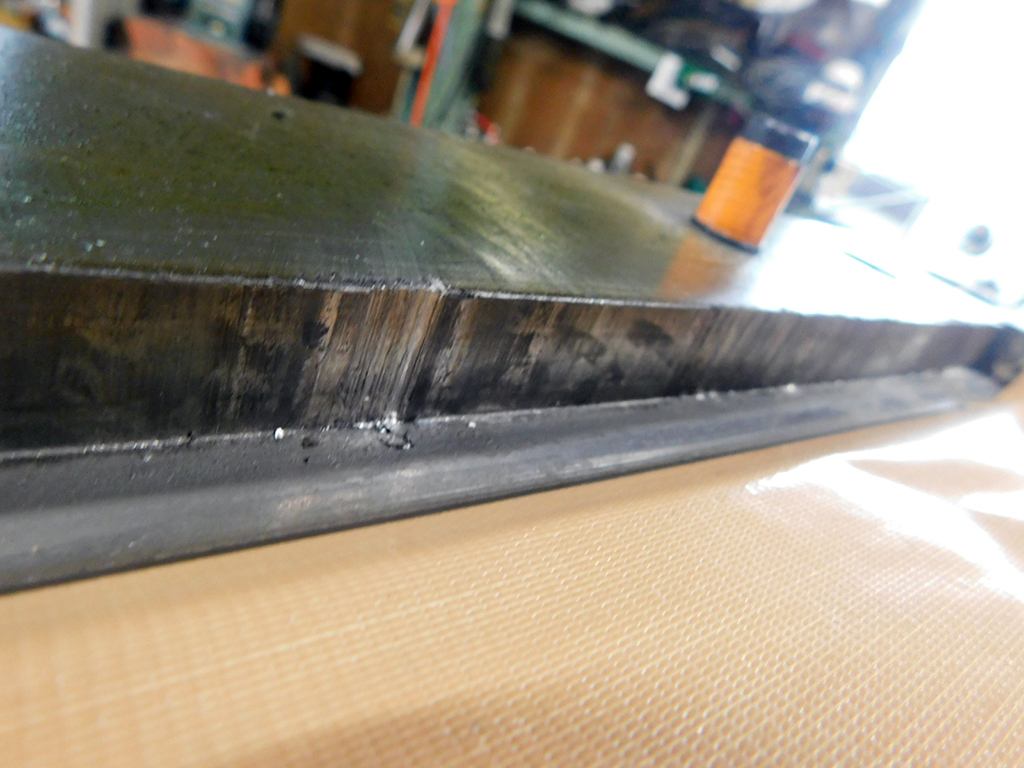

摺動面に油溝を付けるというのは、工作機械でいう「きさげ加工」と同じ意味ですね。

きさげ加工(きさげかこう)とは、金属加工の一種であり、

工作機械のベッドのような滑り移動を行う金属平面の摩擦抵抗を減らす目的で製造時の仕上げ工程で施される

、微小な窪みを付ける加工である。

加工後には金型用のグリスを薄く塗って組み込みます。

無給油プレートに関しましては過去記事にも載せています。

金型スライドに有効なカシリ防止策1 Injection Mold Slide

主にスライドレールやモールドベース側の底に使用されてます。

多くの場合、

スライド摺動面には上記の2通りの方法でカシリ対策がされていると思います。

小さなスライドにはあまり使用されていませんが、そこそこ大きさのあるスライドには

大体の金型に無給油プレートが使用されているように見受けられます。

インローの場合は勾配が1~2度よりは5度くらいついていたほうがカシリにくくなりますし、

金型を合わせている時点で、ちょっと合わせが緩いんじゃないの?ってくらいの感じのほうが

意外と成形後は熱膨張によりぴったりと合っているか逆にキツイくらいに当たりが強い!

なんてことになっていることもあります。

カシリの対処

カシリが出てしまったらとりあえずその部分は切削、もしくは

ヤスリがけをしてきれいに取り除きます。

それから状況に応じて溝を付け直したり、溶接をした後に加工し直したり、

無給油プレートを追加させたりといった感じになります。

まとめ

カシリは上述しましたが、寸法が合い過ぎていることで徐々に発生して酷くなっていきますので

程よいスキマもところどころ必要になっていきます。

例えばきさげ加工のように油溝をつけるのは勿論、製品部とあまり関係のない摺動部、

場合によっては製品部ギリギリまでニガシを付けるといった対処も時には必要になります。

効かせるところは効かせて、それ以外は逃がすという感じですね。

因みに製品部と隣り合うような部分のカシリも対処法は一緒で

溶接肉盛りをして製品部含め加工し直すといった工程になります。

ということで今回は簡単ではありますが、

金型のカシリについての原因や基本的な対処法についてでした。

リアクション投稿

コメント一覧 (3件)

[…] カシリとは?インローやスライドでカシリが発生する原因と対策について […]

プロテリアルのSLD-MAGICというダイス鋼なんかもうちでは重宝してます。

[…] あわせて読みたい カシリとは?インローやスライドでカシリが発生する原因と対策について 【カシリとは?】 主に合わせ面に起こる現象で、主にインローやスライド摺動面に発生 […]