金型修理における共通の問題点として、スライドのカシリが挙げられます。

主な原因は、成形時の温度上昇によって金型が膨張し、スライド摺動面に負荷がかかることで発生します。

このような状況は、初めは軽微な摩擦から始まり、エスカレートしてしまうと、最終的にはアンギュラピンが折れるほどの強固な食いつきが起こることもあり、また、途中で動きが止まり、PL面が閉じなくなることもあります。

固く側面に食いついたスライドを取り除くのは、時にとても大変な作業となることがあります。

今回は、このようなスライドのカシリを防ぐための対策について、いくつかのポイントを解説していきたいと思います。

スライドのカシリ防止にはしっかりとスキマを作ること

まずは基本的なことから。

金型製作においては、全ての部品を極めて精密な寸法で作成するわけではありません。

製品部と無関係な箇所は、単純に削ったり、摺動面となる部分には、スキルタッチやサンダーなど簡単な工具で削り加工を行い、油溝の機能を持たせるための小さな溝を作成したりします。また、熱膨張を考慮して適切な隙間を設けることも重要です。

弊社にて修理を受けた「海外製」の金型の中には、スライド摺動面の隙間がほとんどないものがこれまでに多くありました。

加工自体は非常に美しい仕上がりでした。

寸法は高精度で、全ての面が研磨仕上げされており、加工に関しては非常に素晴らしく、見た目もとても良いものでした。

しかし、図面通りに作ってあってもそれ以外のことは…ちょっと違うんだよなーと。

きっちり作り過ぎて可動に適切なスキマが無いんですね。

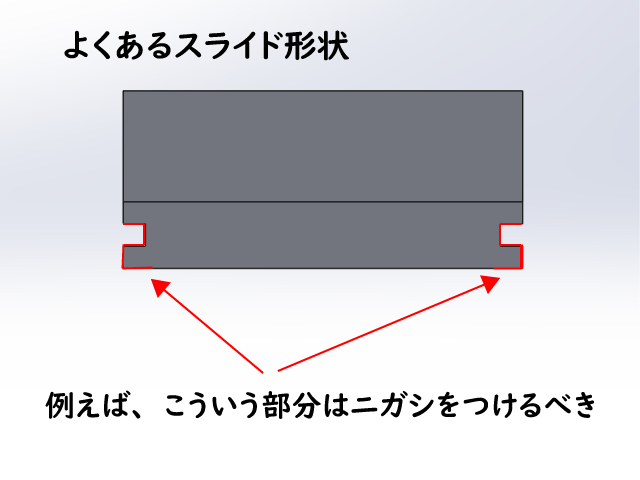

例えば上の典型的なスライドですが、赤印の部分はいくらかニガシは必要です。

カシリ防止にオイルレスメタルを使用する

摺動面のカシリ防止策として最もポピュラーなのが、オイルレスメタルの使用ではないでしょうか。

代表的なメーカーといえば「三協オイルレス工業株式会社」さんの製品です。あとはMISUMIでも様々な形状や厚みのものが手に入ります。

弊社もとてもお世話になっており、結構な割合で使用させていただいております。

どのように使用するかというと一つ例を画像で出します。

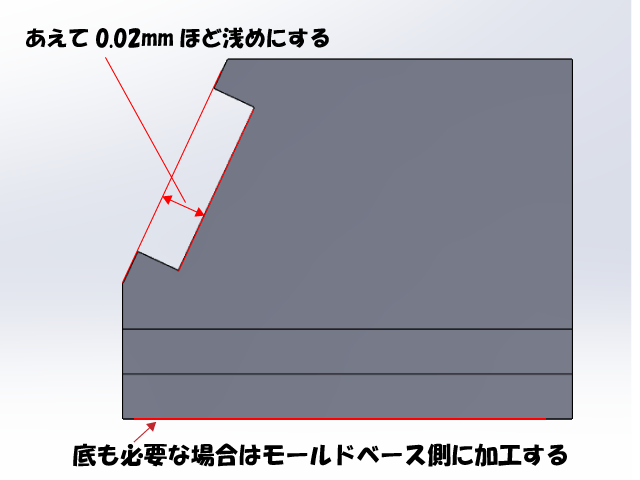

上の図はスライド摺動面に使用する場合です。

オイルレスメタルが5mmならあえて4.98mm加工し、スライドテーパをしっかりとメタルにあてられるようにします。

(もしくは5mm切削しておいて後程0.02mmスライド側を研磨する)

スライド底にも必要な場合は、スライド側ではなくモールドベースのほうに加工してメタルを取り付けます。

実際の写真がこんな感じです。

こうする意味としましては、実はカシリ以外にもあり、スライド合わせの調整も容易にできるメリットがあります。

たとえば、経年劣化により製品にバリが発生した場合、スライドをより強く押し付けたいという状況がありますよね。

そんな時には、スライドとメタルの板との間に0.1mmや0.2mmのシムを挟むだけでOKです。

元々、金型製作の段階でも調整が簡単に行えますので、少々の手間をかけることで、後々のメンテも楽になるというわけですね。

また、スライドレールにもオイルレスのレールが多種類ありますので、必要に応じて使用すると良いでしょう。

オイルレスメタルを使用する場合の注意点

垂直な部分やモールドベースの底などに使用するなら問題ありませんが、上の図や写真のようにスライドの斜面に使用する場合には、注意しなければならないことがあります。

いくら皿ビスで締め付けるとはいっても斜面だと少しズレがでた状態で締め付けてしまった場合、スライドテーパー面への当たり方がかわって一部にのみ食い込みが起こったり、スライドが片当たりしたり、製品のバリの原因になったりと、金型合わせに影響する可能性が大いにあります。

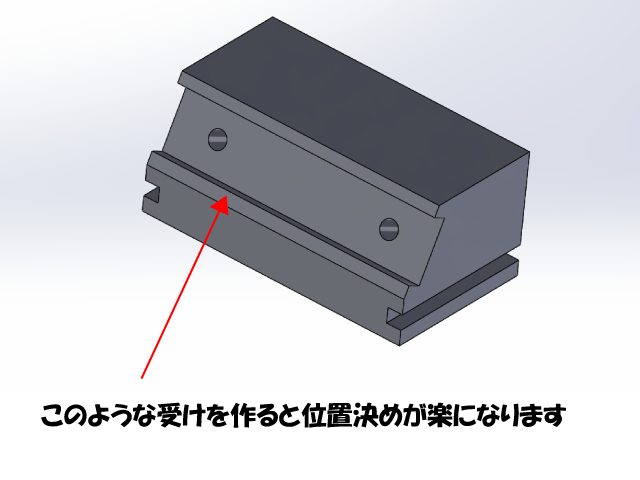

そんなことにならないように位置決め(受け)を作っておくとよいでしょう。

これ以上下がらないための「受け」を作ることで、いつも同じ位置で締め付けが出来るようになります。

これで後々調整等で外すことがあっても安心というわけです。

位置決めがないと、オイルレスの板が宙ぶらりん状態で締め付けることになってしまいますので、テーパー面の当たりが不均一になり、成形中になんらかの負荷がかかってオイルレスの締め付けボルトが折れたとか、ボルトが緩んでズレた!なんてことになるとその後の金型破損の原因にもなりかねません。

まとめ

今回は、スライドのカシリ防止策の一例としてオイルレスメタルの利用について述べましたが、いかがだったでしょうか。

カシリ防止策には、冷却方法の改善など、他にも多くの例が存在し、今後それらを紹介できればと考えています。

今回の重要な点として、製品に不要な部分には必ず隙間を設け、常動する摺動部分にはオイルレスメタルの使用が効果的である、ということです。

スライド関連としてこちらもあわせてどうぞ

金型のパーティングライン(PL)、キャビティー、コアについて