た今回は射出成型金型の製品部分の入れ子をどう分けて設計していくべきか?についてです。

モールドベースにも製品部を一部切削することもあれば、

すべてを入れ子仕様にしたりと、

製品によってさまざまな設計方法があるかと思いますが、

今回はコア入れ子を作成する際に、「一体」ですべてを作らずに、

どこからどこまでをどう入れ子で設計していったほうが良いのか?

ということについて。

つまり、「入れ子の中をさらに入れ子仕様にする」ほうが良い場合の理由を

例を出して簡単に解説してみたいと思います。

キャビ、コアを一体で作ってしまうことで起こる問題点

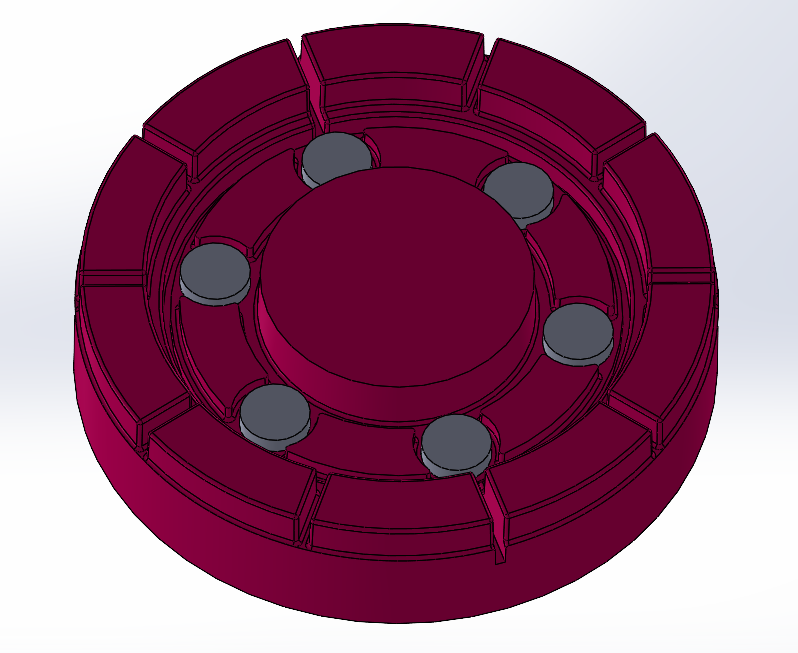

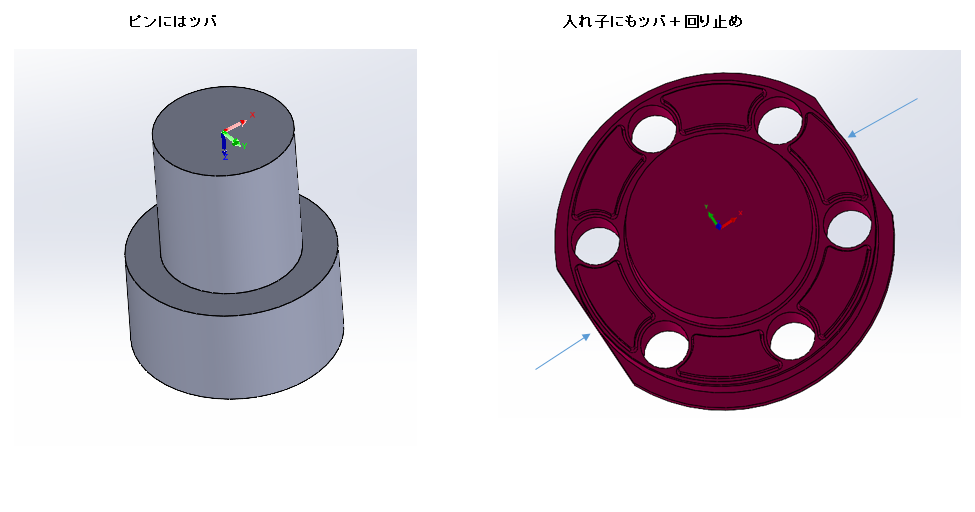

まずはコア入れ子を作ってみましたので、このモデルで解説していきます。

グレーのピンの周りにリブ形状がある円形のコア入れ子

金型コア部の入れ子になります。

グレーのピンが6本立っていて、その周辺にはリブ形状がある円形の入れ子です。

これを一体で切削して作ってしまおうとすると、細いリブ加工がかなり面倒で、CAM作成に難儀すると思われます。

では放電加工で一気に全体の電極を作成して入れてしまえば良いのか、というとそれもナンセンスです。

といいますか、それらの方法は射出成型金型の設計、製作としてはあまり好ましくないんですね。

ではどう設計していくのがベターなのでしょうか?

理由を含め、次からこれを解説していこうと思います。

ピン部は別に作る

とりあえず、グレーのピン部分はピンと入れ子に分けてみます。

どうでしょうか?これで、かなり切削しやすくなるはずです。

ピンは別にする。入れ子の裏から6本個別に挿入という形をとる。

また、ピン部を分ければそのピン穴を利用したガス対策にもなります。

別々に作成すると面倒なように思えるかもしれませんが、こうすることで

ピン部にバリが出てきたという修理対応のときにも個別にピンがセットしてありますので、

1本だけ抜いて新たに作り直したり、高さ調整するなども可能になるなど、

後々のメンテナンス性や作業効率が格段に良くなるのです。

リブ形状にはガス対策は必須

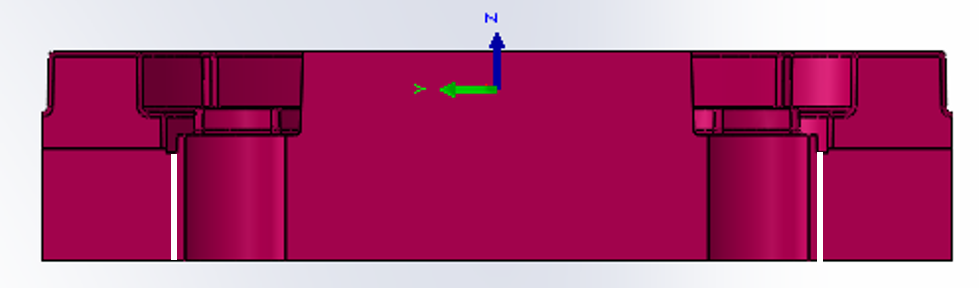

この入れ子の断面をみてみますと、以下のようになります。

そして、ピン部を分けた場合がこちら。

これで良いかといいますと、実はまだまだ。

もう1か所、

どこか入れ子を分割したほうが良いところがあります。

それが、上図の白線で記したのリブ形状の境目のところ。

リブの内側が良いか外側が良いかは自由です。

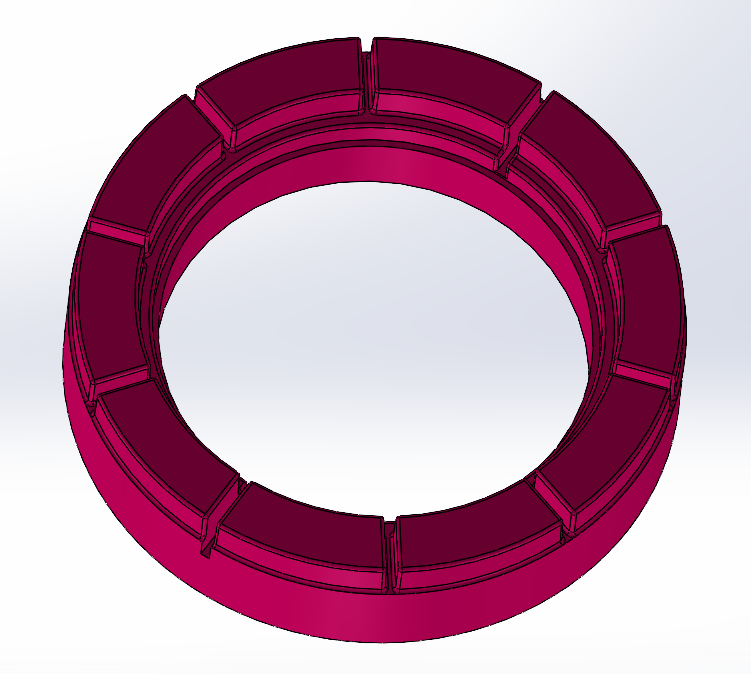

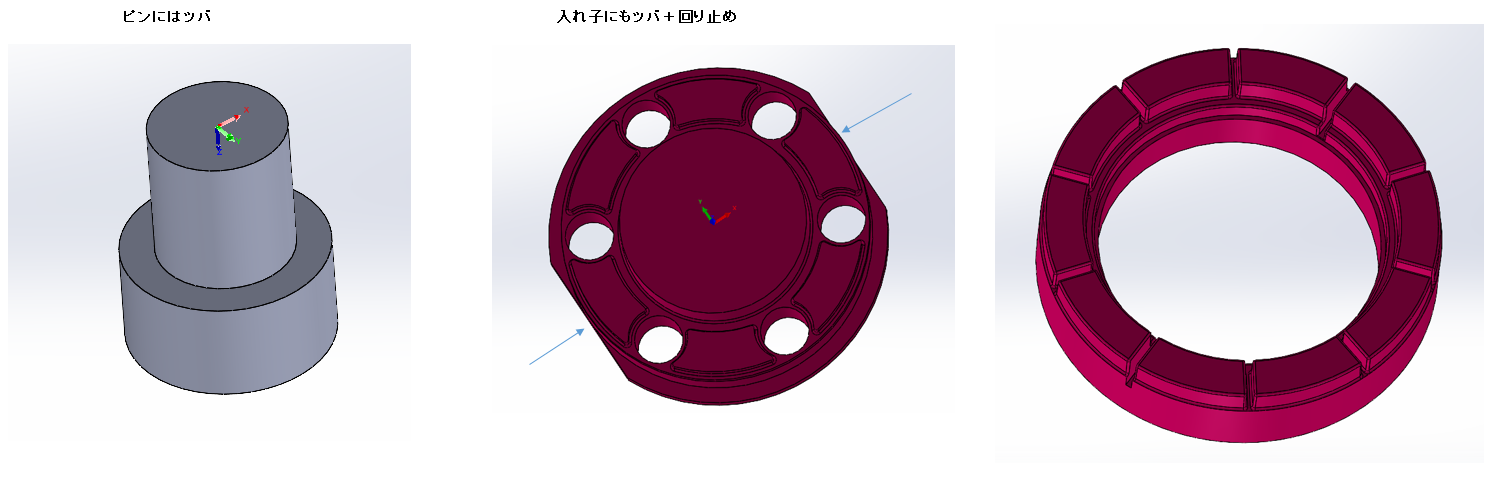

つまり中入れ子と外入れ子(リング状)の2個に分けるというわけです。

これで、リブ形状に発生するであろうガス対策になりますし、

リブ切削のストレスもほぼなくなるなど、切削効率も飛躍的に上がるはずです。

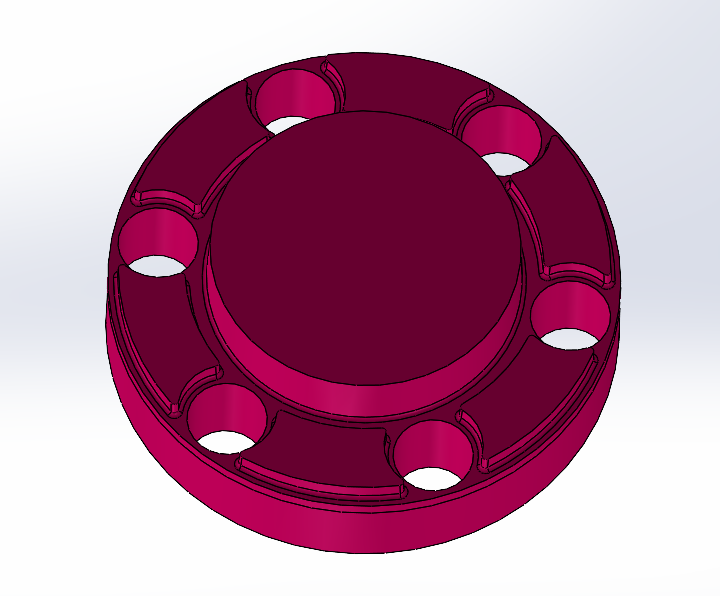

分割された入れ子

最終的に入れ子2つ、ピン6本といった感じになります。

中入れ子(ここにピン6本を挿入する仕様)

外入れ子。リブ部が実質開けた形状のみになったのでCAM作成、切削効率が飛躍的に向上。これならリブ加工も余裕なんじゃないでしょうか。

+ピン6本ですね。

ピンはこの「中入れ子」にセットするので、底部にはツバがつきます。

リブ形状加工の関連記事についてはこちら

リブ加工の効果的な切削方法1 アプローチは何もないところから

リブ加工の効果的な切削方法2 アプローチがなければ作って対処!

リブ加工の効果的な切削方法3 スケッチ上を走る効率的なリブ加工

また、中入れ子の底部にも中入れ子が上に出てこないように外入れ子との間にツバが必要で、

尚且つピンの位置を固定させるために

片側、もしくは両側をカットした形状の回り止めを付ける必要があります。

ピンと、中入れ子、共に上に抜けてこないようにツバが必要。中入れ子には製品ピン部の位置決めのためにも回り止めは必須。

回り止めの位置決めは、製品や入れ子の形状によってはノックピン等工夫次第でなんでもOKです。

また、最終的にモールドベースにこの組み合わせた入れ子を入れる際にも位置決めが必要なため、

外入れ子の外周にも回り止めなどの位置決めが必要です。

まとめ

ではまとめです。

- 形状によっては一体で作るよりも入れ子やピンに分けることで得られるメリットが大きい

- 修理等後々のメンテナンス性が向上

- リブ加工に放電加工は必要なく、切削のみで作成可能になる等切削効率が劇的に上がる

- 入れ子やピンを分割することでガス対策になる

今回はコア形状について分かり易い例を出して解説してみました。

今後はキャビについてや、特殊な例についても書いてみたいと思います。

リアクション投稿