エジェクタにスライドとピンの両方を使うのはごくごく一般的な方法です。

しかし、スライドを付けたことで製品が定位置に保持されて押し出されないことによって

押し出される製品がスライド方向に移動してしまい、良品に繋がらない場合があります。

今回はそんなときの対処法を書いてみたいと思います。

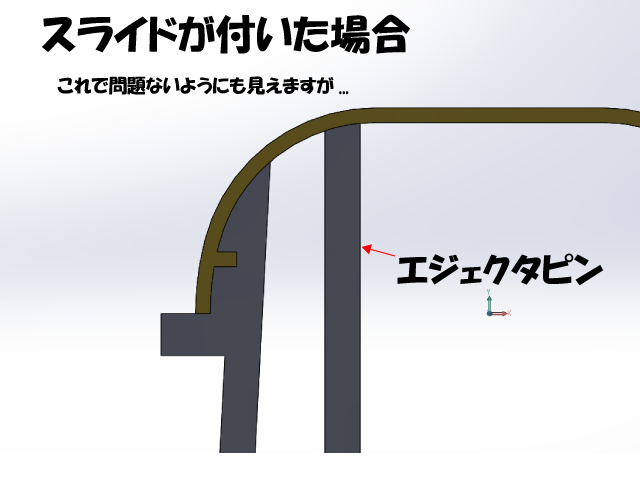

スライドとエジェクタピンを併用した一例

まずはこちらの図から。

エジェクタピン天井は形状がつくため、頭は回り止めが必要です。

こういった製品を押し出す場合は、まずエジェクタが最大まで押し出されても

エジェクタピンがスライドに干渉しないことを確認しなければいけません。

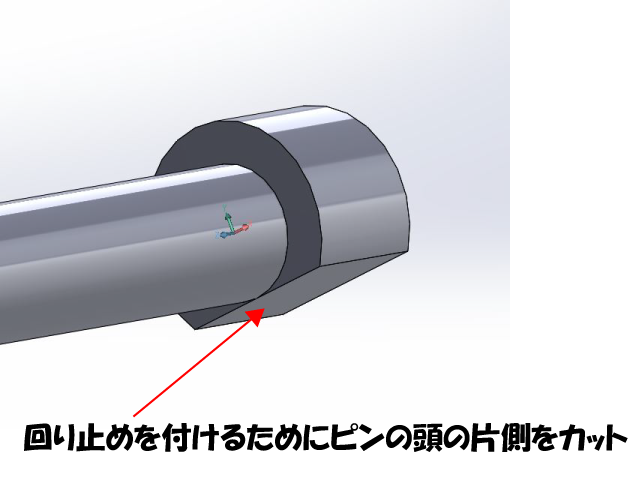

そして、エジェクタピンのほうも天井に形状が付いているため

頭部分は回り止めを付ける必要があります。

回り止め。弊社は片側のみカットですが、場合によっては両方もあります。

そして本題に戻ります。

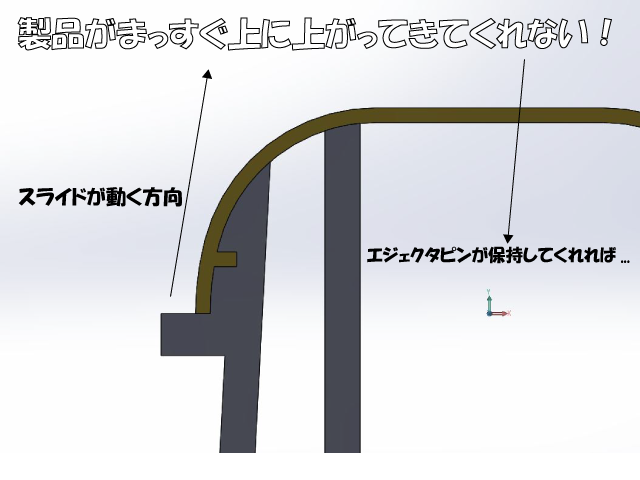

こういった形状のものをスライドで押し出すと、

スライドの角度がついた方向へ動いていくことになり、

樹脂が回ったときは良品なのに、押し出されると不良品になってしまうケースがあります。

ひっかき、食い込み、バリっぽくなるなど製品によって不良品はかわってくるかと思います。

スライドは斜め横に動くので、なんとか真っすぐに保持したい。

エジェクタピンで対処する

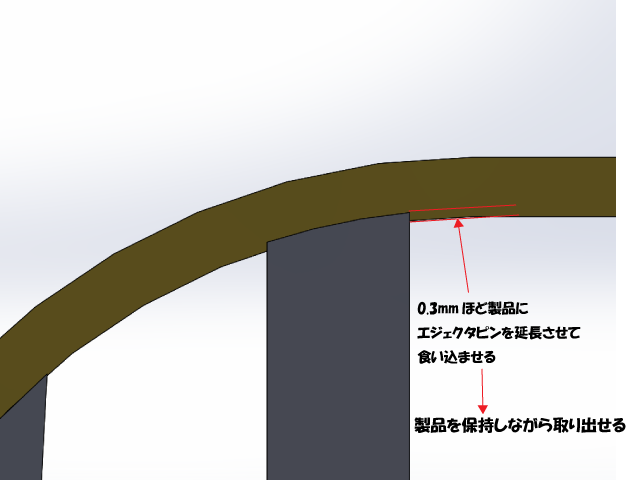

こういうケースでは上の図でも少し書きましたが、

エジェクタピンをつかって保持させることで対処することができます。

例えば、エジェクタピンの方だけわざと高くして製品に食い込ませて

保持させる方法です。

大体0.3mm~0.5mmくらいです。

今回、なぜエジェクタピンの天井にR形状がついたのを例としてだしたのかというと、

エジェクタピンの天井にR形状がついていて、それがツラの高さだと、製品を押し出すときに

その形状の通りに滑りが出てしまい、安定して突き出すことが出来なくなるからなんです。

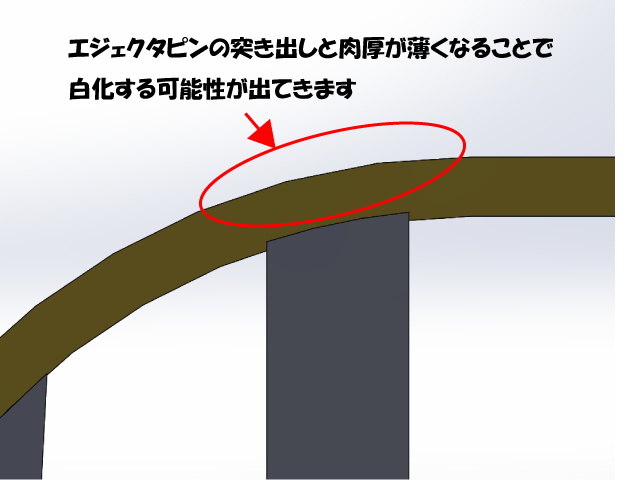

肉厚が薄くなることで白化の可能性

しかし、製品肉厚が薄くなり、エジェクタで突き出しがかかると、

キャビ側意匠面に白化が出てしまうケースも製品によりあるかと思います。

そういった場合はどうしたら良いでしょう?

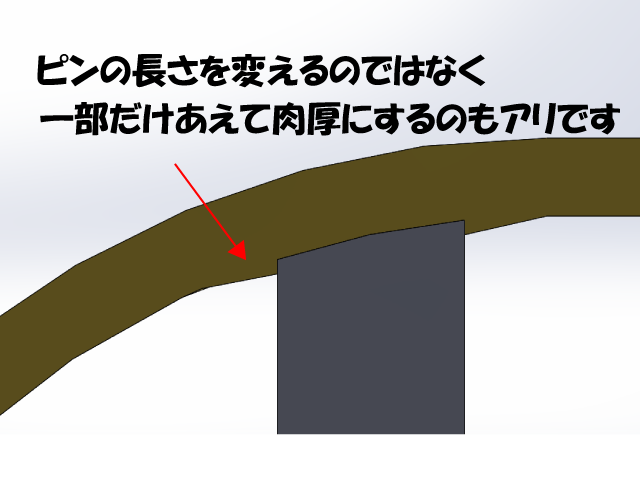

そうです。逆にその白化部分周辺を肉厚にしてしまい、

エジェクタピンも長くするのではなくそのままの長さで

コア側をサンダーなどなにかしらの工具で削って調整することで

防ぐことが出来ます。

ピンの長さはそのまま、肉だけ厚くして調整する。

こうすれば金型を組んだ状態で自然とピンも食い込みますので

突き出しの際に製品を保持することもできます。

まとめ

ではまとめに入ります。

-

突き出しの際に製品を保持するために敢えてエジェクタピンを食い込ませる

-

白化が出てくる場合はその周辺を削って肉厚にしつつ、ピンも食い込ませる

以上です。

今回の例のようにR形状のついた状態で食い込ませるだけでも良いですが、

製品によってはちょっと細かく段をつけたスリット形状にするのも良いようです。

またエジェクタ関連を今後も書いていきたいと思います。

リアクション投稿