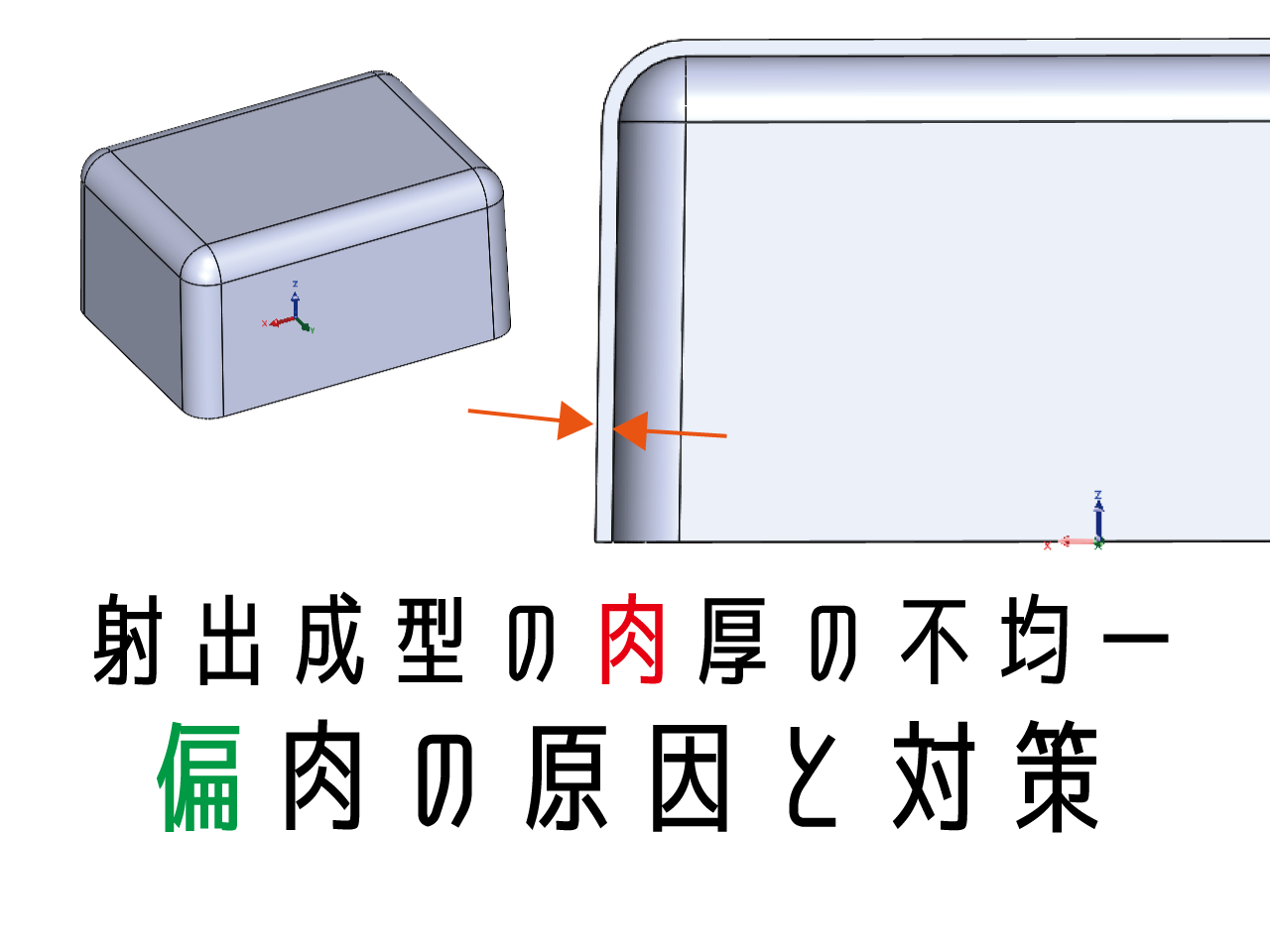

射出成形の偏肉の原因と対策について 『第一部』

射出成形は、複雑なデザインと安定した品質を持つ部品を製造するために、様々な産業で使用されている極めて重要な製造技術であることは今更言うまでもありません。

あらかじめ定義された金型に溶融材料を注入することで、メーカーは高い生産率を達成し、製品の均一性を維持することができます。

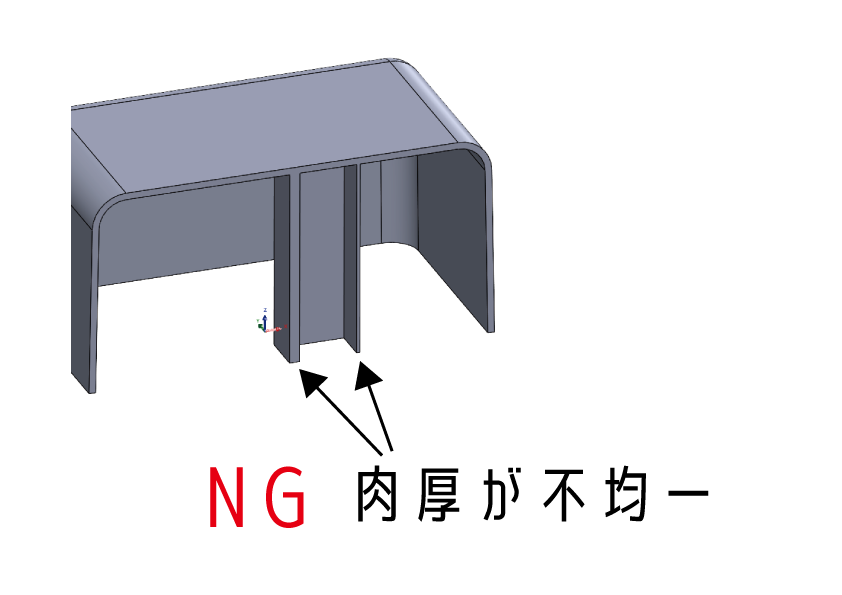

しかし、他の製造工程と同様、射出成形にも課題がつきものです。その中でも、成形品の品質や機能性に潜在的な影響を及ぼす可能性のある課題として、肉厚の不均一性、いわゆる「偏肉」が挙げられます。

この射出成形における肉厚の不均一は、いくつもの問題を引き起こす可能性があるのです。

美的観点からは、目に見える欠陥の原因であり、単純に最終消費者にとって製品(外観)の魅力が低下します。

機能的な観点からは、不均一な肉厚は構造的な弱点をもたらし、部品が応力下で破損したり故障したりしやすくなります。

さらに、肉厚の不均一は材料の無駄を増やし、サイクルタイムを長くすることにもつながり、どちらも生産コストを上昇させる可能性があるのです。

このような不均一な肉厚の原因を理解し、効果的な対策を講じることは、メーカーが製品の品質と生産工程の効率を維持する上で極めて重要です。

今回の重要なポイント3点

- 偏肉は、成形部品の品質と強度を損なう可能性がある

- 金型設計から成形条件まで、いくつかの要因がこの問題の原因となる

- 適切な対策を講じることで、安定した肉厚を実現することは可能

というわけで、今回は「偏肉」についての基本的な原因と対策を「第一部」として、さらに高度に深堀りした内容の「第二部」の2部構成で解説していきたいと思います。

偏肉の原因とは?

まずは、偏肉になってしまう原因についてです。金型設計と成形の両面から見た基本的な原因を挙げていきます。

金型設計に於いて

金型の設計は、成形品の肉厚を決定する最も重要な部分です。

当然のことですが、金型キャビティとコアの肉厚が均一に設計されていないと、充填ムラや冷却ムラが発生し、肉厚のバラツキが生じます。

また冷却が不十分である場合、寸法が安定せずその周囲で肉厚や寸法が激しく変わることがあります。

成形に於いて

材料の粘度

材料の粘度が高すぎると均一に流れず、肉厚が不均一になることがあります。逆に粘度の低い材料は、部分的に過充填になることがあります。

注入速度と圧力

材料を金型に注入する速度と圧力も肉厚に影響します。圧力が高すぎると過充填の原因となり、低すぎると金型に完全に充填されないことがあります。

温度変化

金型や材料の温度にばらつきがあると、冷却速度にばらつきが生じます。その結果、他の部分より早く凝固し、肉厚が不均一になることがあります。

偏肉対策

続いて偏肉の基本的な対策についてです。

金型設計の最適化

金型設計の肉厚を均一にすることが、最終製品の偏肉を防ぐ第一歩です。

現在は3DCADがメインの設計かと思われますが、製品図とCADの寸法に相違が無いかを確かめましょう。コツとしては製品とキャビコア含めワーク全ての基準点を統一させて設計することです。これで寸法取りがしやすくなるでしょう。

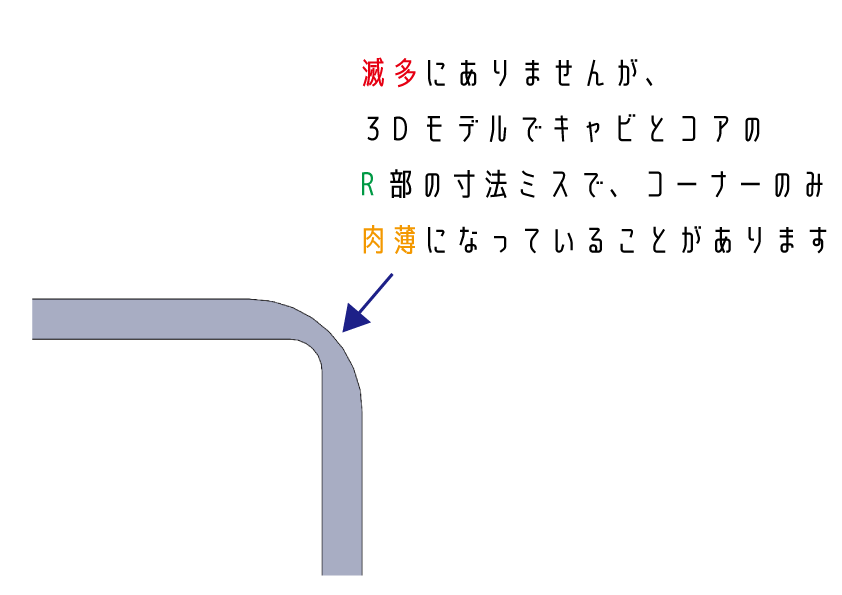

また稀なケースですが弊社で実際にあったこととして、元の3Dモデル(図面)そのものに薄い肉厚の部分を発見し、トライ後に均一になるように切削修正し直したことがあります。

また一部シミュレーションソフトを使用することで、材料がどのように流動・凝固するかを予測し、金型製造前に設計を修正することができます。

成形の最適化

材料の選択

適切な粘度を持つ適切な材料を選択することが重要です。また、水分や不純物は流動や凝固に影響を与えるため、材料が乾燥しており、汚染物質がないことを確認することも重要です。

射出パラメーターの調整

射出速度と射出圧力を調整することで、均一な肉厚を得ることができます。過充填することなく完全に充填するためには、適切なバランスを見つけることが重要です。

温度を一定に保つ

金型と材料の温度を一定に保つことは、均一な冷却速度を達成するのに役立ちます。これは、金型の周囲に戦略的に配置されたヒーターとクーラーを使用することで実現できます。

定期的なメンテナンス

金型を定期的に点検・清掃することで、肉厚の不均一につながる問題を防ぐことができます。これには、磨耗や損傷のチェック、通気口の清掃、金型が正しく配置されていることの確認などが含まれます。

偏肉の原因と解決策の更なる深堀り『第二部』

射出成形金型の偏肉について、その原因と対策を探る「第一部」では、基礎的な部分に触れました。

後編である第二部では、さらに複雑な要因に迫ります。

原因を理解するだけでなく、それを軽減するための高度な対策も把握しておく必要があります。また、技術的な問題だけに、疑問も多くなります。

このセクションでは、射出成形の複雑さを理解するための明確な指針を提供するために、よくある質問についても説明したいと思います。

不均一な肉厚の高度な原因

成形機のキャリブレーションの問題

射出成形機のキャリブレーションが不適切だと、射出工程にばらつきが生じます。機械が正しく較正されていないと、適切な力や速度が得られず、肉厚が不均一になる可能性があります。

金型の磨耗

特に大量生産である場合、金型は時間とともに様々なカ所が摩耗します。この摩耗によって金型の内寸が変化し、不均一な肉厚の部品ができることがあります。

金型の磨耗イメージ

一貫性のない材料混合、つまり材料の混合が一定していないと、特性にばらつきが生じます。

このような不均一性により、金型のある部分が他の部分よりも充填が速くなったり遅くなったりし、肉厚が不均一になることがあります。

高度な対策

定期的なマシンキャリブレーション

射出成形機を定期的に較正することで、射出パラメーターを一定に保つことができ、肉厚の均一化につながります。

金型のメンテナンスとゲート配置

金型に摩耗の兆候がないか定期的に点検し、摩耗した部品を修理または交換することで、均一な肉厚を維持することができます。またゲート位置の見直しも、偏肉対策に大きく影響する場合があります。

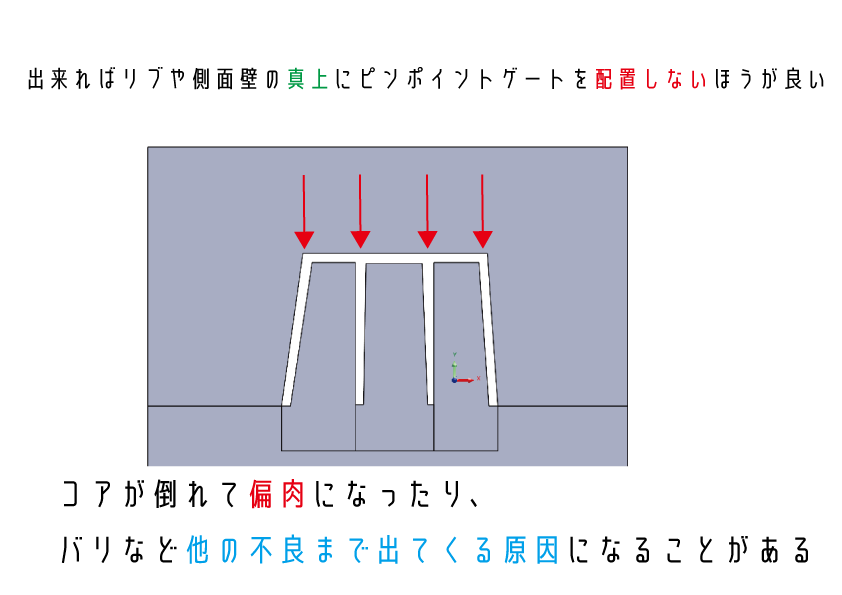

例えば、ピンゲートの場合リブや側面の壁に対して真上にゲートを配置してしまうと、そのリブや壁に樹脂が最初に入り過ぎてしまい、圧力でコアが押されて倒れることで偏肉が発生することがあります。

そんなときは樹脂が充填しづらくなるため過充填気味となり、全体的にバリや反りなど他の視覚的欠陥が生じる可能性まで出てきます。

一貫した材料配合の確保

高品質の材料を使用し、安定した混合を行うことで、均一な肉厚を実現することができます。

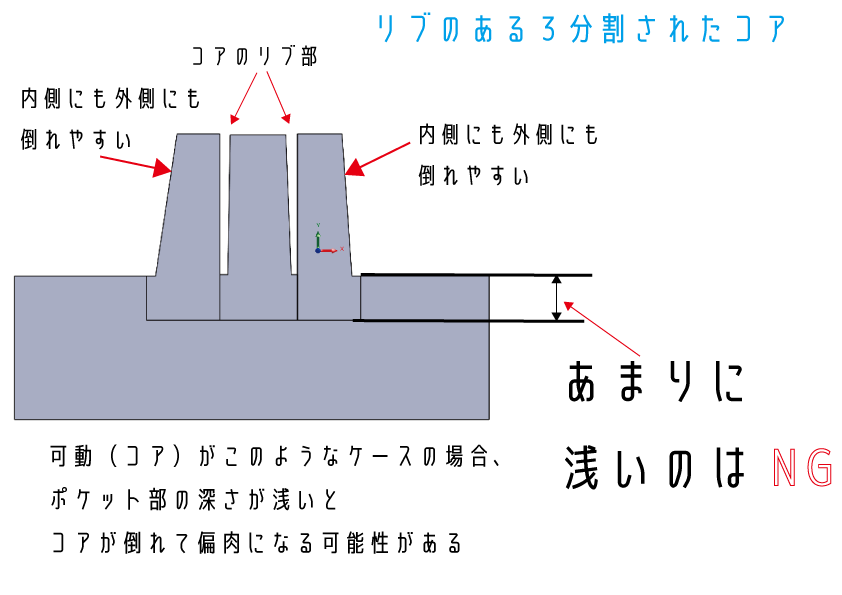

金型コア部の倒れ

先述しましたが金型コアに倒れやズレが生じて偏肉になる例を別のケースで挙げてみます。

ゲート位置に影響することもあれば、元々インローが設置されていないことでコアが倒れ、偏肉を起こしている場合もあるのです。

上図のように、コアのポケットがあまりに浅い設計の場合、樹脂圧によってコアが傾きやすくなるため偏肉になりやすいです。

こんなときの解決策は、より深く設計、作り直す…なんてことは出来るわけがありませんので、3分割された入れ子をボルトで締めて固定させたり、ポケットと入れ子の勘合が緩ければ、溶接などして可能な限りきつめにすることです。

冷却穴の影響などでスペースがなく、入れ子どうしの締め付けが不可能ならベースと入れ子を側面から穴を開けて締め付けて固定するという方法も良いでしょう。

よくある質問 (FAQs)

まとめ

では最後にまとめです。

射出成形は、多くの産業で広く利用されている製造技術であり、その精度と一貫性は製品の品質に大きく影響します。

しかし、このプロセスには固有の課題があり、その中でも偏肉は特に顕著な問題として挙げられます。この問題は、製品の外観の欠陥から、機能的な弱点や破損のリスクまで、さまざまな影響を及ぼす可能性があります。

金型の設計、材料の粘度、射出速度や圧力、そして温度の変動など、偏肉の原因は多岐にわたります。これらの要因が組み合わさることで、射出成形のプロセス中にさまざまな問題が生じる可能性があります。

これに対する対策としては、金型の最適化、適切な材料の選択、射出パラメータの調整、そして機械と金型の定期的なメンテナンスが挙げられます。これらの対策を適切に組み合わせることで、一貫して高品質な製品を生産することが可能となります。

また、この記事では射出成形の複雑さとその中での偏肉の問題について深く探求しました。

この知識を活用することで、製造業者はより効果的な生産プロセスを実現し、最終的な製品の品質を向上させることができるでしょう。

リアクション投稿