金型のPLによっては

キャビ側面がコア側モールドベースに突っ込む仕様となるときがあると思います。

今回はそのようなケースで気を付けるべきことを中心に書いていきたいと思います。

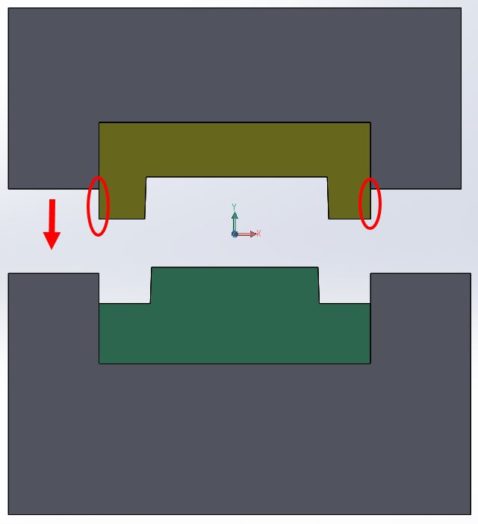

キャビティ側面がコア側面に干渉するケース

まずは今回用意した下図をご覧ください。

キャビティ側面がコア側面に突っ込んむことで干渉してしまうケースです。

こういうケースの場合、干渉部分のキャビティ側面を削って逃がせばOKです。

キャビティ側面を逃がすことで解決

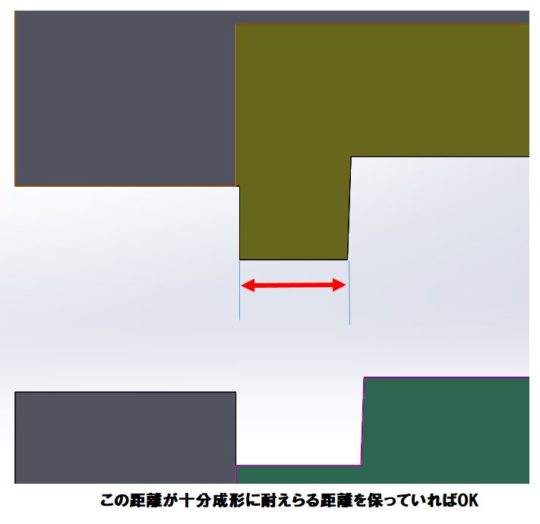

ということでキャビティ干渉部を逃がした図がこれです。

0.1~0.3mmほど削れば十分でしょう。

立ちの小さなものでしたら

(例えば10ミリ~15ミリほど出っ張った状態のもの、尚且つ製品とキャビティ側面に十分な距離が確保されている場合)

これで何事もなく解決できます。

しかし、ここで逃がし量を不用意に大きくしてしまうと強度不足にもなりかねません。

キャビティ側面と製品部の距離がある程度あればOKです。

強度不足に注意

金型が強度不足に陥ることによる影響は以下のものがあります。

- 圧力による製品根元等のひび割れ

- 成形圧力によって変形が起こる(反りなど)

- 偏肉(平均肉厚にならない)

上記の影響によって不良品が多発するだけでなく、金型のほうも大掛かりな修理になってしまいます。

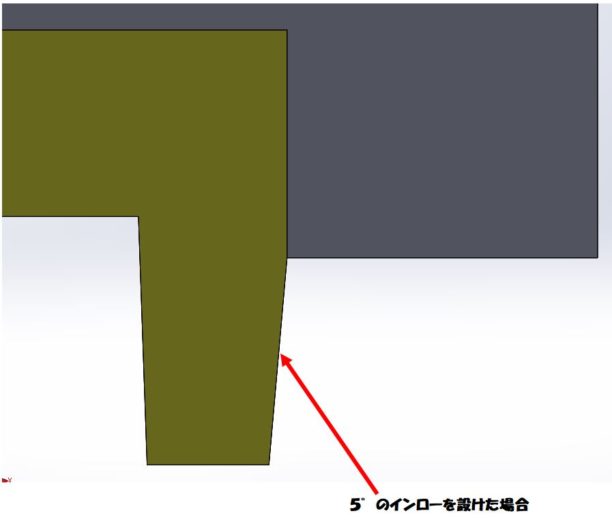

キャビティ側面をインローにする場合の注意点

では逃がす以外の別の方法として、

キャビティの出っ張った部分をインローにする、

という手段もありますのでそれについても解説していきたいと思います。

インローにすればより強固に合わせることが出来ますし、

偏肉などのズレも防止できるでしょう。

しかし、ここでも前述したことと同様に注意しなければならないことがあります。

インローでも樹脂充填圧力によって・・・

前述したこと同様に

製品部とキャビティ側面の距離によっては樹脂圧に負けて外側に張り付くようにインローが効いてしまい、

最悪PLが離れない(型が開かない)現象が起きてしまいます。

インローを使用した場合成形によって型の温度が上がってくると熱膨張により同様に近いことも起きますが、

尚更その影響が大きくなる、ということですね。

これは今回のモデルのような形状に限らずインローを使用した場合の様々なケースに当てはまるので

設計段階で注意が必要です。

(かといって製品のわりに金型が大きすぎたり、入れ子が大きすぎるといった金型もよくありません…)

まとめ

ということで今回のまとめです。

-

キャビティ側面がコアに覗いてくる場合は干渉部を逃がして対処する

-

強度不足に陥らないように切削は最小限に留めておく

-

インローにする場合は強度不足の面で製品部と側面の距離に注意する

以上こんなところですね。

関連記事としてこちらもどうぞ