まれに修理にくる金型に

固定と可動のモールドベースの合わせが0の高さ(つまりモールドベース全面当たり)で

合わせてあるのがあります。

最初は良いのかもしれませんが・・・

後々不良品を出す原因となってしまうので実はよくありません。

今回は例を出して、なぜダメなのかとその改善方法を書いてみたいと思います。

パーティングラインをベース全面にしてしまうのはNG

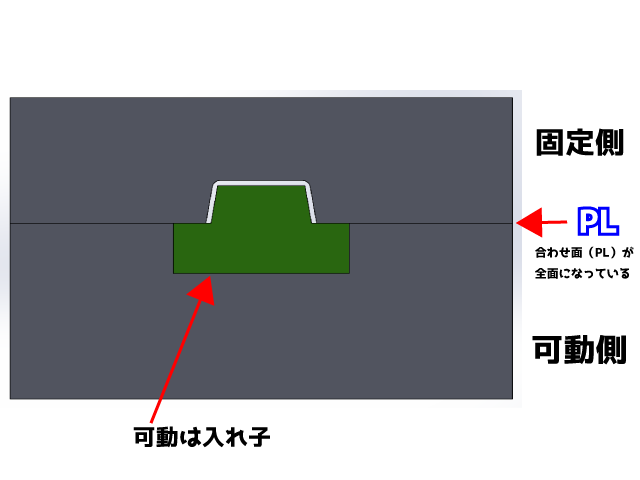

例えば箱状の簡単な製品で固定はモールドベースに直に製品部を、

可動型は入れ子式にした金型の場合。

断面を描くと以下のようになります。

固定は製品部をモールドベースに直に、可動は入れ子でパーティングラインをモールドベースの面にしている例

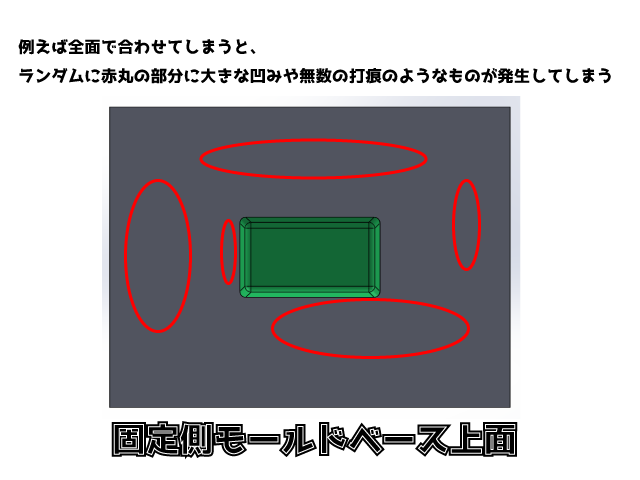

こうした全面当たりにしているとなぜ良くないのか?

それは主に以下の3点となります。

- ベースの製品と関係のない場所が当たることであらゆるところに凹みが出来そこからバリの原因に

- 肝心なPL部の製品部分も凹んでバリの原因になる

- ガスが出るので逃がしにガス抜き(ガスベント)が必要

製品部のPLに凹みや打痕が出来それがバリの原因に

モールドベースに製品部を掘るのは(今回の場合固定側ベース)製品によっては全然あります。

しかし、ベースの耐久性をHPM1などと比べるとかなり劣ってしまいます。

そのためモールドベース全面をPLとして当ててしまうと、長く金型をうっているうちに

ベース表面がぼこぼこに凹みができてしまったり、酷いと広範囲に渡って(時には全面びっしりと)

大きな凹みが何か所も出来てしまうのです。

こういった症状になってしまうと当然バリ発生の原因となってしまいますよね。

弊社で見た金型のなかで最もひどかったのは、

製品部のPLに広範囲に渡ってコンマ代の深さの水たまりのような大きなクレーターが数か所出来てしまい、

製品をうつとばっちりその形状で製品がとれてくるというのがありました。

深さは0.5~0.8mmはあったと思います。

そうなってしまうと製品部を溶接で肉盛り修正しなければいけません。

ガスも発生するからガスベントは必要

サイドゲートならゲートの反対方向、ほかのゲート方法でも

樹脂がぶつかる最終地点にはガスが発生してしまうのでガスベントが必要になるわけですが、

そうするにはPLに隙間がない全面当たりよりかは

ある程度の段差(スキマ)があったほうが良いということになります。

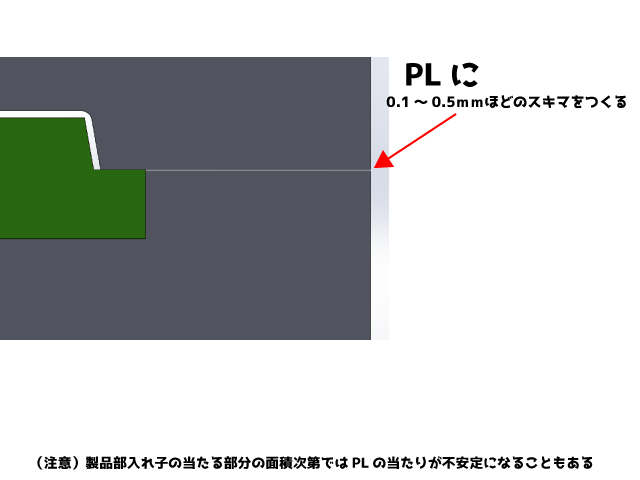

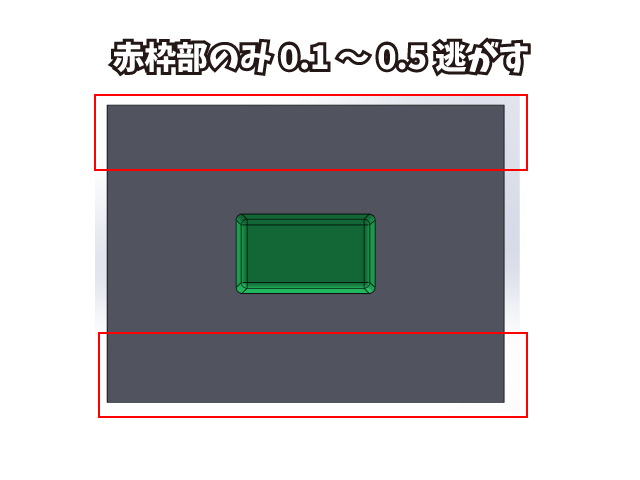

ということで改善策としてモールドベースのPLに製品部以外の部分にスキマを作ります。

改善方法:製品部以外を逃がす

例えば今回の例でいうと可動側入れ子以外を0.1~0.5mmほど逃がしをつけることで

PLの凹みもガス抜きも同時に改善させることが出来ます。

スキマができることでガスベントを付ければそこからガスが逃げますし

モールドベースの表面がベコベコに凹むということもなくなります。

(注意)当たり面積が少ないとPLの当たりが不安定になることも

ベースに対する入れ子の当たる面積があまりにも小さいというのも問題がでてくるので

注意が必要です。

理屈は簡単ですが、四方に隙間ができると右に左にがたつきが出来てしまいます。

シーソーのギッタンバッコンというやつですね。

なるべくそうならないようにしないために以下の方法でも対処することができます。

- スライドがあれば、スライドとベースが合う部分もPLの高さを入れ子と同じ程度に調整する

- 始めは逃がさずに、製品部からある程度の面積を残して切削や研磨でべ―スを逃がす

スライドなどがある場合はスライドが当たる面は入れ子と同じ高さにしておけば

PLが不安定になるのを防ぐことが出来ます。

例えばこんな感じです

もう一つはスキマ無しで作っておいて

後からモールドベースのほうに逃がしをつける方法ですね。

例えばこんな感じです2

まとめ

ではまとめです。

- モールドベースどうしのPLの場合は全面当たりにせずあえて入れ子(製品部)を強く当てるために高くする

- 当たる入れ子面積が小さすぎる場合は後からベースのほうを必要な分加工して対処する

- スライドがある場合はスライドのキャビ部当たり面は入れ子と同じ高さにしておく

PLの全面当たりはなにもモールドベースに限った話ではなく、

スライドコアの当たり面であったり、インローの当たり面など様々な場面で当てはまります。

要は製品と関係のない余分なところは当てずに逃がした方が、

後々の製品不良や金型の不具合や破損をも防ぐことが出来る、というわけですね。

関連記事

リアクション投稿

コメント一覧 (3件)

[…] PL(パーティングライン)をモールドベース全面にするのはNG […]

[…] PL(パーティングライン)をモールドベース全面にするのはNG […]

[…] PL(パーティングライン)をモールドベース全面にするのはNG […]