金型のパーティングラインとは?

PLと呼ばれるもので金型の分割ラインを表します。

ここからキャビティー(主に固定側)コア(主に可動側)に分けられて最終的にここが開いて商品が取り出されます。

PLの設計は金型製作に於いて非常に重要であり、品質、サイクル時間、金型の寿命にも影響するところです。

パーティングラインの重要性としまして、以下のことが挙げられます。

- 品質: パーティングラインが不適切に設計されていると、製品に欠陥が生じる可能性があります(例:フラッシュ、短射、歪みなど)。

- コスト: 金型の設計と製造コストは、パーティングラインの複雑さに依存します。

- サイクル時間: 適切に設計されたパーティングラインは、成型サイクルを短縮し、生産効率を向上させる可能性があります。

- メンテナンス: パーティングラインが簡単であれば、金型のメンテナンスも容易になります。

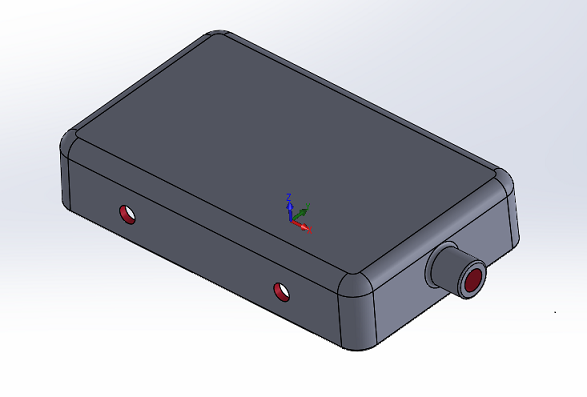

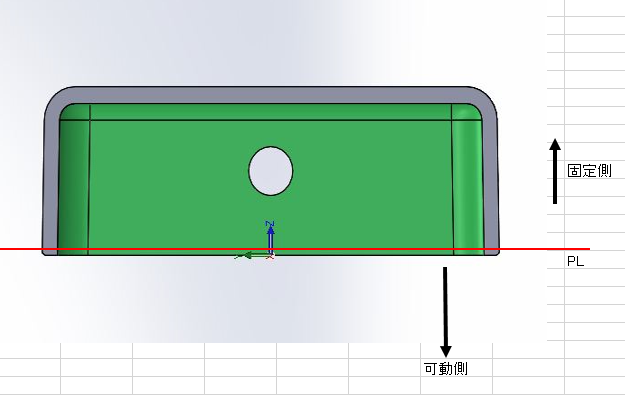

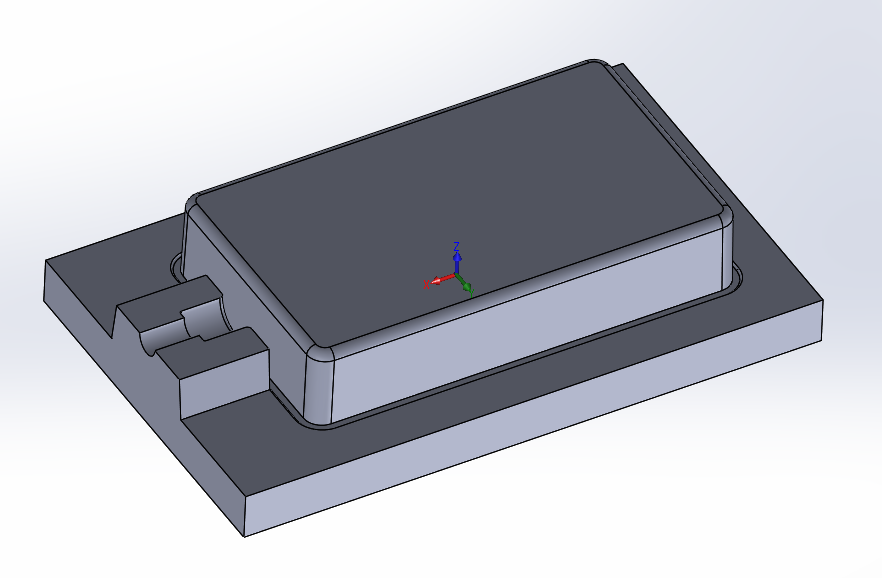

さて、今回は👇こんな製品を作ってみたので、これで説明を交えながらPLの設計ポイントを詳しく説明していきたいと思います。

![]()

抜き勾配

通常PLを製品寸法の基準にすることが基本です。

金型には抜ける方向に抜き勾配をいう勾配を付けますが、その勾配もPLを基準に付けることになります。

ほとんどの製品の勾配の角度は0.5度~1度ですが、シボがかかった製品だと5度位必要になるものもあります。

抜き勾配とその計算方法についてはこちらから。

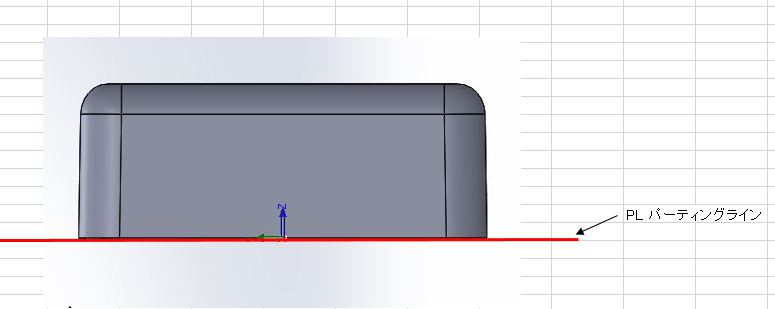

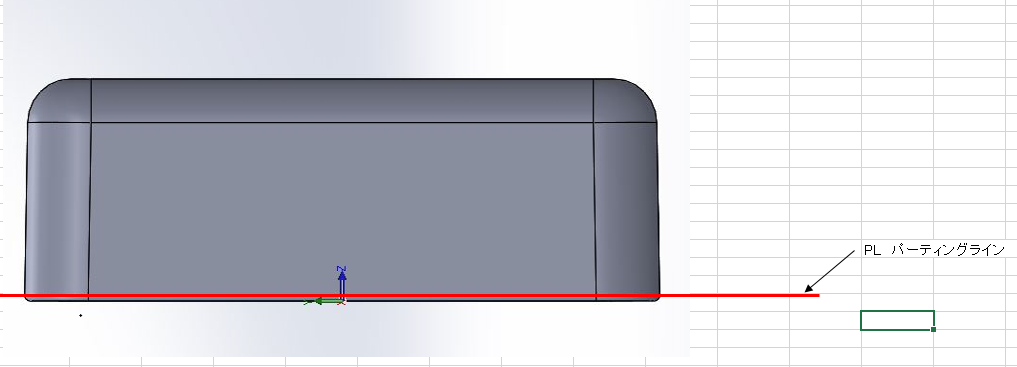

製品PL部にRがついていない場合のPL。PLを基準に抜き勾配を1度付けます。

製品PL部(底部)にRが付いている場合

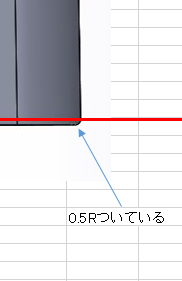

最下部にRがついていると、底部をピン角にはできないことから製品にRを付けることが出来なくなるため、上の図のようにRの上にPLを移動させる必要があり、R部分は可動側にする必要があります。(可動側に0.5R切削する必要があるということ)

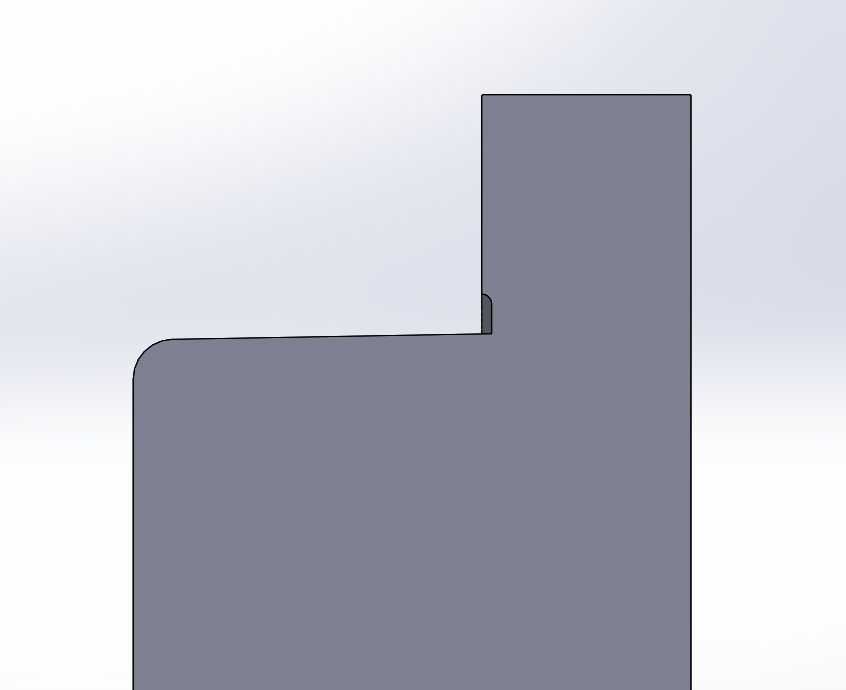

製品断面は👇こんな感じです。

緑色がコアで可動側となり、0.5R部分も同じく可動側になる(可動側に切削される)というわけです。

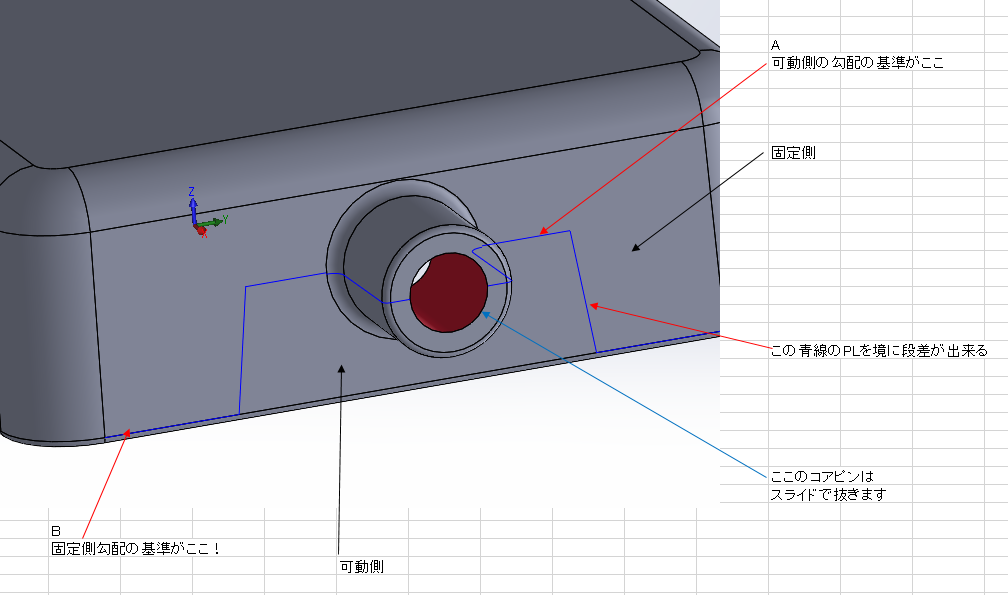

曲面を交えたPLと段差について

製品によってはPLが複雑になるものもあります。

金型製作途中の合わせの段階で金型がぴったり合っているというのは大前提ですが、それでも成形してみると、その複雑性からPL部がバリの原因となることもあるのです。

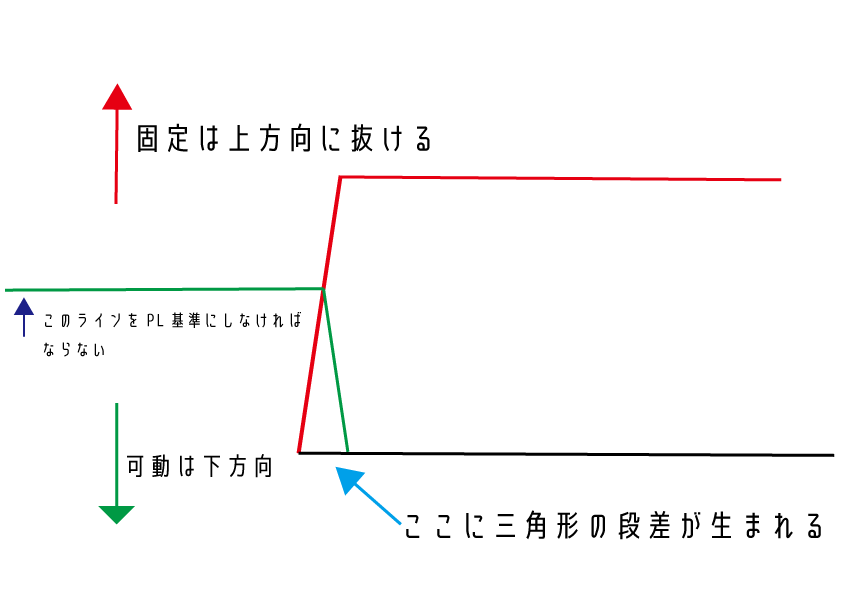

製品形状次第では、固定と可動の逆同士の抜き勾配が影響してPLに段差が出来る場合があるのですが、これが製品形状を意図しないものに変えてしまうことがあるのです。

こういうことは金型製作前に打ち合わせをしていく必要がありますが、例えば以下の図を例に解説してみましょう。

文字が小さくてわかり辛いかもしれませんが、段差ができるというのは

上の図でいうとB固定側の勾配の基準とA可動側の勾配の基準の両方をPLの基準にしなければならないために起こります。

仮にB固定側の勾配を一直線に基準にしてしまうと、可動側である部分(青いラインの中部分)はアンダーカットとなり製品が取り出せません。また、A可動側の勾配を一直線に基準としてしまえば、外観がおかしなことになり、まともに寸法が測れる製品ではなくなってしまいます。

可動側勾配の基準ラインは円筒の中心ラインにしなければならず、円筒から少しストレートを作り、そこから固定側勾配へ降りていくPLを設計していきます。

上の図の「このラインをPL基準にしなければならない」のラインが円筒の中心ライン(A可動側の勾配の基準)となるわけです。

こういった形状は、スライドで円筒まわりをごっそりすべて抜くという方法も無くは無いですが、円筒ごとスライドに取られて千切れたり、抜けても円筒根本が白化しやすかったりと、製品が安定しない原因となりますので一般的にはNGです。

時間差でのコアピン先抜きスライドでしたらOKですけどそれだと手間とコストがかかります。

コアピン先抜きに関しては以下のページ「無理抜き」についてで解説しています。

またPL段差についてはこちらでも解説しています。

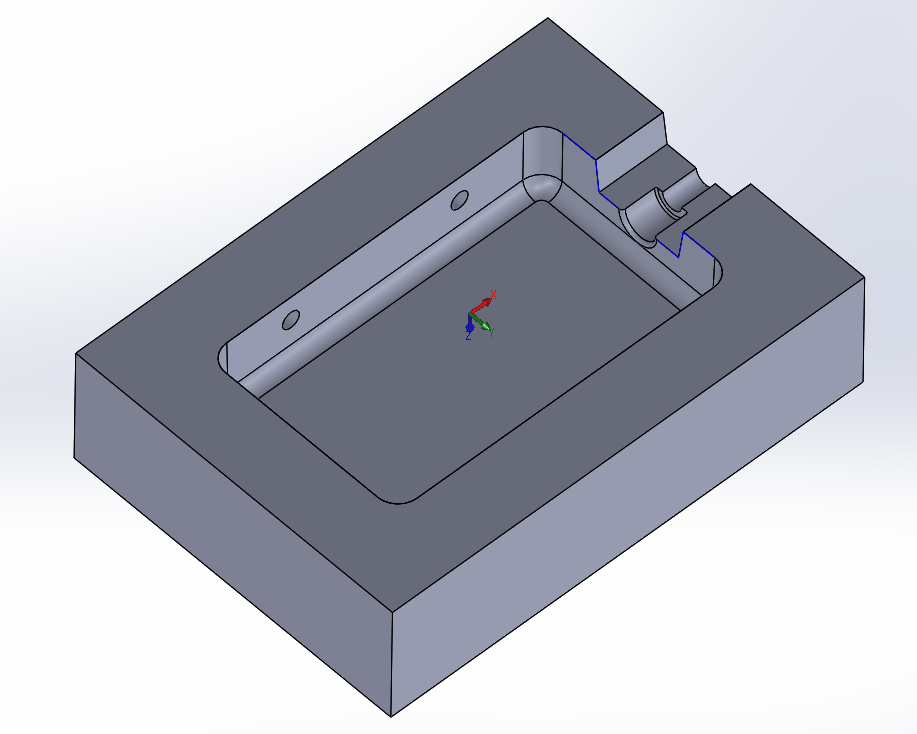

キャビティー

キャビティー→キャビと呼ばれます。

一般的には金型固定側を指しますが、製品の外観になる方と覚えておけば間違いありません。例外として、可動側にキャビ形状を持ってくる場合もあります。

凄く簡単ではありますが、下の図のがキャビティー側(キャビ)となります。

コア

反対にコアは主に可動側の方になります。ただし固定側がコアとなる場合も例外としてあります。

製品は最終的にほとんどコア側からエジェクタピンやストリッパープレートなどで押し出されて取り出されます。

固定側(キャビ)に対して、可動側(コア)はこんな感じになります。

![]()

パーティングラインのほうで前述した0.5R部分は下記のようなPLになります。以下コアの断面です。

0.5R分嵩上げしたPLが作られているのが分かります。

まとめ

最後にPL面の設計について、今回のまとめです。

- 平滑性: できる限り平らなパーティングラインを設計することが推奨される。

- 位置: 製品の形状や機能に基づいて、最適な位置にパーティングラインを配置する必要がある。

- 材料の流れ: 材料が金型内でどのように流れるかを考慮し、最適なパーティングラインを設計する。

- 製品の後処理: パーティングラインが製品の見た目や後処理に与える影響も考慮する必要がある。

- 金型の構造: 金型の冷却システム、ゲート、ランナーなどもパーティングラインの設計に影響を与える。

今回はかんたんなモデルで基本的な部分に触れましたが、後々複雑なPL、金型構造を書いていけたらと考えています。

基本的に金型は製品の逆を作ることになることや、「こちらを立てればあちらが立たず」というように、いろんな制約をクリアしていかなければいけないため、設計にはもの凄く頭を使います。

関連記事

リアクション投稿

コメント一覧 (3件)

[…] 金型のパーティングライン(PL)、キャビティー、コアについて […]

[…] 金型のパーティングライン(PL)、キャビティー、コアについて […]

[…] 金型のパーティングライン(PL)、キャビティー、コアについて […]